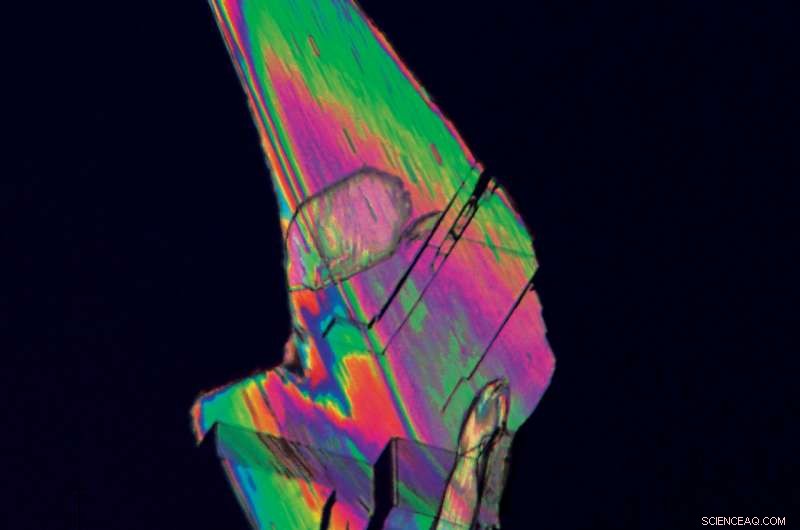

Kristall av furandikarboxylsyra, eller FDCA, en plastprekursor skapad med biomassa istället för petroleum. Kredit:UW-Madison bild av Ali Hussain Motagamwala och James Runde

När John Wesley Hyatt patenterade den första industriella plasten 1869, hans avsikt var att skapa ett alternativ till den elefantbete som användes för att göra pianotangenter. Men denna tidiga plast utlöste också en revolution i hur människor tänkte på tillverkning:Tänk om vi inte var begränsade till de material som naturen hade att erbjuda?

Över ett sekel senare, plast är en riklig del av det dagliga livet. Men dessa plaster kommer ofta från petroleum, bidra till att vara beroende av fossila bränslen och driva på skadliga utsläpp av växthusgaser. För att ändra på det, Forskare från Great Lakes Bioenergy Research Center (GLBRC) försöker ta plastens böjliga natur i en annan riktning, utveckla nya och förnybara sätt att skapa plast från biomassa.

Med hjälp av ett växthärlett lösningsmedel som heter GVL (gamma-valerolacton), University of Wisconsin-Madison professor i kemisk och biologisk teknik James Dumesic och hans team har utvecklat ett ekonomiskt och högavkastande sätt att producera furandikarboxylsyra, eller FDCA. En av 12 kemikalier som det amerikanska energidepartementet anser vara avgörande för att skapa en "grön" kemisk industri, FDCA är en nödvändig föregångare till en förnybar plast som kallas PEF (eller polyetylenfuranoat) samt till ett antal polyestrar och polyuretaner.

Forskarna publicerade sina resultat 19 januari, 2018 i tidningen Vetenskapens framsteg .

Som den biobaserade ersättningen för PET (polyetylentereftalat) - det används ofta, petroleumhärledd motsvarighet – PEF är rik på potential. PET har för närvarande en marknadsefterfrågan på nära 1,5 miljarder ton per år, och Coca-Cola, Ford Motors, H.J. Heinz, Nike och Procter &Gamble har alla förbundit sig att utveckla ett hållbart, 100 procent växtbaserad PET för sina flaskor, förpackning, kläder och skor. PEF:s potential att bryta sig in på den stora marknaden, dock, har hämmats av de höga kostnaderna för att producera FDCA.

"Tills nu, FDCA har haft en mycket låg löslighet i praktiskt taget alla lösningsmedel du gör det i, " säger Ali Hussain Motagamwala, en UW-Madison doktorand i kemisk och biologisk teknik och medförfattare till studien. "Du måste använda mycket lösningsmedel för att få en liten mängd FDCA, och du slutar med höga sorteringskostnader och oönskade avfallsprodukter."

Motagamwala och kollegors nya process börjar med fruktos, som de omvandlar i en tvåstegsprocess till FDCA i ett lösningsmedelssystem som består av en del GVL och en del vatten. Slutresultatet är ett högt utbyte av FDCA som lätt separeras från lösningsmedlet som ett vitt pulver vid kylning.

"Att använda GVL-lösningsmedlet löser de flesta av problemen med produktionen av FDCA, " säger Motagamwala. "Sockerarter och FDCA är båda mycket lösliga i detta lösningsmedel, du får hög avkastning, och du kan enkelt separera och återvinna lösningsmedlet."

Andra funktioner i processen bidrar till dess robusta ekonomi. Systemet kräver inte dyra mineralsyror för katalys, producerar inte avfallssalter, och du kan separera FDCA-kristallerna från lösningsmedlet genom att helt enkelt kyla reaktionssystemet.

Teamets teknoekonomiska analys tyder på att processen för närvarande skulle kunna producera FDCA till ett lägsta försäljningspris på $1, 490 per ton. Med förbättringar, inklusive att sänka kostnaderna för råmaterial och minska reaktionstiden, priset kan nå $1, 310 per ton, vilket skulle göra deras FDCA kostnadskonkurrenskraftig med vissa fossilbränslehärledda plastprekursorer.

"Vi tror att detta är det strömlinjeformade och billiga sättet att göra FDCA som många människor i plastindustrin har väntat på, " säger Dumesic. "Vår förhoppning är att denna forskning öppnar dörren ytterligare till kostnadseffektiv förnybar plast."

Wisconsin Alumni Research Foundation arbetar för att licensiera GVL-teknik för användning i bioplastproduktion.