Dr. Jesus Gonzalez-Julian (höger) och Apurv Dash (vänster). Kredit:Forschungszentrum Jülich / Regine Panknin

MAX faser ses som lovande material för framtiden, till exempel, i makten, flyg- och medicinska implantatindustrier. En ny metod utvecklad av forskare från Forschungszentrum Jülich gör det nu möjligt att producera denna materialklass i industriell skala för första gången. De rapporterar att en saltskorpa skyddar råmaterialet från oxidation vid en produktionstemperatur på mer än 1, 000 grader Celsius — och kan sedan enkelt tvättas av med vatten. Metoden, som nyligen publicerades i tidningen Naturmaterial , kan även appliceras på andra högpresterande material.

MAX faser förenar de positiva egenskaperna hos keramik och metaller. De är värmebeständiga och lätta som keramik, ännu mindre spröd, och kan plastiskt deformeras som metaller. Vidare, de är den materiella grunden för MXenes, en i stort sett outforskad klass av föreningar som liknar grafen och har extraordinära elektroniska egenskaper.

"Förr, det fanns ingen lämplig metod för att producera MAX-faser i pulverform, vilket skulle vara fördelaktigt för vidare industriell bearbetning. Det är därför MAX-faser hittills inte har spelat någon praktisk roll i industriella tillämpningar, " förklarar juniorprofessor Dr. Jesus Gonzalez-Julian, gruppledare för unga utredare vid Forschungszentrum Jülich.

Saltstrategin

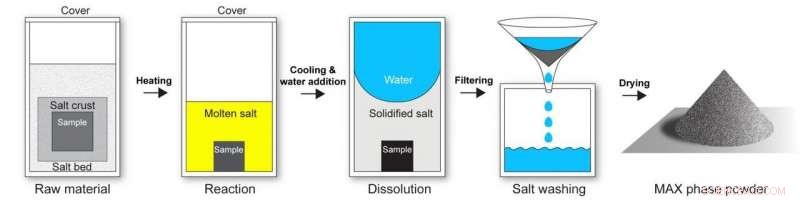

MAX -faser produceras vid temperaturer högre än 1, 000 grader Celsius. Vid så höga temperaturer, materialen skulle normalt reagera med atmosfäriskt syre och oxidera, det är därför de vanligtvis tillverkas i vakuum eller i en skyddande atmosfär av argon. Jülich-metoden är förvånansvärt enkel i jämförelse:forskarna kapslar in råmaterialet med ett salt, kaliumbromid, som smälter under tillverkningsprocessen. Vakuum eller argonatmosfär för ytterligare skydd behövs inte längre.

Schematisk representation av processen. Kredit:Forschungszentrum Jülich / Apurv Dash

"Ett bad med smält salt skyddar således materialet och förhindrar att det kommer i kontakt med atmosfäriskt syre, " förklarar Apurv Dash, huvudförfattare till studien publicerad i Naturmaterial och doktorand vid Forschungszentrum Jülich.

På samma gång, saltet fungerar som ett separationsmedel. Komponenterna binder inte längre ihop för att bilda en kompakt fast substans, och tillåta direkt produktion av finkorniga pulver. Detta är viktigt eftersom det undviker ytterligare långa, energikrävande fräsprocess. Som en positiv bieffekt, saltbadet minskar också syntestemperaturen som krävs för att bilda den önskade föreningen, vilket ytterligare kommer att minska energi- och produktionskostnaderna.

Med bara salt och vatten

Metoder som använder smält salt har använts för pulverframställning av icke-oxiderad keramik under en tid. Dock, de kräver en skyddande argonatmosfär istället för atmosfärisk luft, vilket ökar både komplexiteten och produktionskostnaderna.

Stelnad saltskorpa efter kylning. Kredit:Forschungszentrum Jülich / Tobias Schlößer

"Kaliumbromid, saltet vi använder, är speciellt eftersom när det sätts under tryck, den blir helt ogenomtränglig vid rumstemperatur. "Vi har nu visat att det är tillräckligt att inkapsla råvarorna tillräckligt tätt i en saltpellet för att förhindra kontakt med syre - redan innan saltets smältpunkt uppnås vid 735 grader Celsius. En skyddande atmosfär är därför inte längre nödvändig, " förklarar Apurv Dash.

Som med många vetenskapliga upptäckter, lite tur ingick i utvecklingen av metoden – vakuumugnar är knappa eftersom de är så dyra och de tar mycket ansträngning att rengöra. För att producera sitt pulver, Jülich doktorand forskaren tog därför till att testa en normal luftugn framgångsrikt.

Den nya metoden är inte begränsad till detta material. Forskarna har redan producerat en mängd MAX-faser och andra högpresterande material, såsom titanlegeringar för bioimplantat och flygplansteknik. Nästa, forskarna planerar att undersöka industriella processer med vilka dessa pulver kan bearbetas vidare.