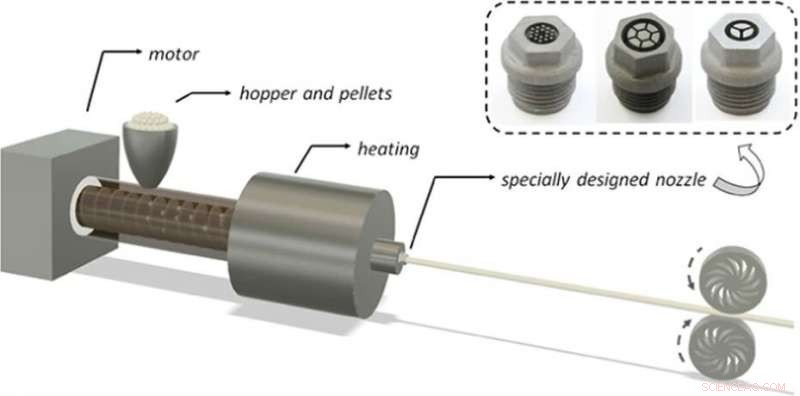

Schematisk inställning av optisk fiber extrudering. Kreditera: Vetenskapliga rapporter

En ny process för att tillverka speciell optisk fiber som är mycket enklare, snabbare och billigare än den konventionella metoden har utvecklats av Cristiano Cordeiro, en forskare och professor vid University of Campinas Physics Institute (IFGW-Unicamp) i delstaten São Paulo, Brasilien. Cordeiro skapade innovationen under en forskningspraktik vid University of Adelaide i Australien, stöds av ett stipendium från São Paulo Research Foundation — FAPESP och av ett partnerskap med sin värd, Heike Ebendorff-Heidepriem. En artikel signerad av dem och en tredje medarbetare publiceras i Vetenskapliga rapporter .

"Den konventionella processen kräver mycket stora och dyra maskiner och tar nästan en vecka. Vår process kan slutföras med bänkmonterad utrustning som är minst 100 gånger billigare och tar mindre än en timme från råmaterial till slutprodukt. Det kommer att möjliggöra många fler forskare och laboratorier för att producera sin egen optiska fiber, "Berättade Cordeiro.

Proceduren liknar grovt extruderingsmetoden som används för att producera pasta:trycket uppstår på ett segt material för att tvinga det genom en munstycke, att producera fiber med lämplig inre struktur. "Självklart, allt detta görs med mycket mer noggrannhet och precision, "Sa Cordeiro.

Hundratals miljoner kilometer optisk fiber installeras över hela världen, och mängden data de transporterar fördubblas ungefär vartannat år. De används inte bara inom telekommunikation utan också för fjärranalys för att övervaka temperaturen, mekanisk stress, hydrostatiskt tryck, eller vätskeflöde, bland många andra parametrar.

Tack vare sin styrka och smalhet är de effektiva i fientliga miljöer och knappt tillgängliga platser.

Dessa funktioner hjälper till att förklara vikten av innovativa tillverkningsprocesser. "Den konventionella processen har flera steg och kräver mycket komplex utrustning, såsom ett fiberritningstorn, "Cordeiro sa." Först produceras en förform, en gigantisk version av fibern med en diameter mellan 2 cm och 10 cm. Denna struktur värms upp och dras på ett mycket kontrollerat sätt av tornet. Massa bevaras och diametern minskar när längden ökar. Vår metod förenklar processen till en enormt reducerad kostnad. Den enhet vi konstruerade utför en enda kontinuerlig process som börjar med polymerpellets och slutar med den färdiga fibern. "

Förfarandet kan användas för att tillverka inte bara helt fast fiber, i vilket ljus överförs via en kärna med ett högre brytningsindex men också mikrostrukturerad fiber som innehåller en rad längsgående hål, vilket förbättrar kontrollen av optiska egenskaper och ökar funktionaliteten - inklusive möjligheten att styra ljus med låg energiförlust i en luftkanal. För att skapa mikrostrukturerna, forskarna använde titanformar med lämpliga mönster.

"För att förenkla tillverkningen av speciell optisk fiber, vi använde utrustning och tekniker som blir mer prisvärda och tillgängliga tack vare populariseringen av 3D-utskrift, "Cordeiro sa." Den enda maskin som krävs är en kompakt horisontell extruder som liknar enheten som används för att producera filament för 3D-skrivare. Det är ungefär lika stort som en mikrovågsugn och är mycket billigare än ett dragtorn. Titanformen med fasta delar och hål är kopplad till extruderutgången. "

På grund av fiberns invecklade inre struktur, forskarna producerade diesen genom additiv tillverkning med lämpliga 3D-skrivare. Specialistföretag kan tillhandahålla additiva tillverkningstjänster, så den enda utrustningen behöver producera fibern är den horisontella extrudern.