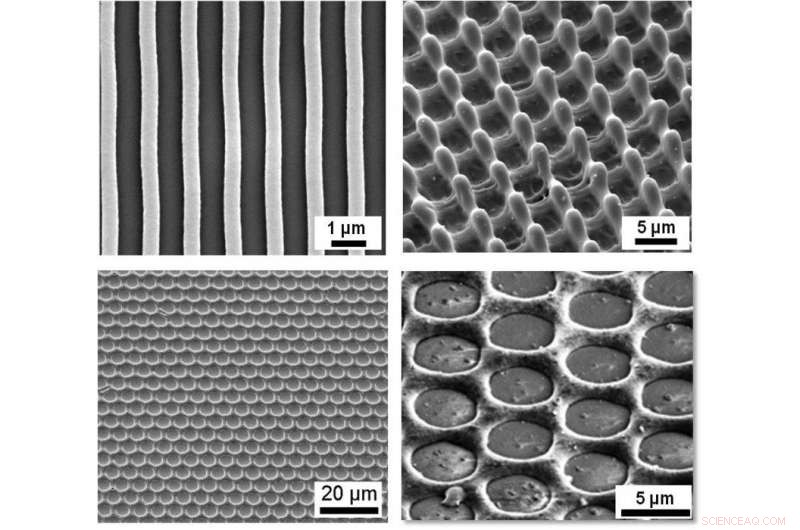

Olika ytstrukturer kan skapas med laserstrålar. Kredit:Wiens tekniska universitet

Alla har förmodligen haft problem med lösa kontakter någon gång. Elektronisk utrustningsfel orsakas ofta av dåliga kontaktanslutningar. I synnerhet inom bilindustrin, där elektronik alltmer används, kvaliteten på kontakterna spelar en avgörande roll - och det är där materialvetenskap kan komma in. Speciella mikroskala- och nanoskala strukturer, som snabbt och kostnadseffektivt kan produceras med hjälp av ny laserteknik, är nu inställda på att säkerställa ökad felsäkerhet.

Ojämna ytor förstör kontakten

Under många år, antalet sensorer och processorer installerade i bilar har ökat, och denna trend kommer sannolikt att fortsätta tack vare elbilens framgång. "När du kör en bil över en ojämn, ojämn yta, får hela bilen att vibrera, det är verkligen det värsta för pluggkontakterna ", Professor Carsten Gachot från Institute for Engineering Design and Logistics Engineering vid TU Wien förklarar. Pluggarna börjar vicka lite fram och tillbaka i liten skala, som är känd som "oroande". Dessa minimala rörelser räcker för att orsaka slitage, vilket kan leda till att kontakten inte fungerar.

Även om sannolikheten för att förstöra en enda kontakt är ganska låg, det är en stor sannolikhet för fel eftersom det finns så många av dessa kontakter. "Flera kilometer kablar med tusentals pluggkontakter installeras på en exklusiv marknad, modern bil ", säger Carsten Gachot. Så det är inte förvånande att enligt ADAC, den tyska bilföreningen, elektroniska fel är den främsta orsaken till haverier.

Mikrostrukturer och nanostrukturer för ett bättre grepp

Problemet kan bekämpas med nya upptäckter inom tribologi - den vetenskapliga disciplinen som hanterar friktion och slitage. "Problemet är att vi samtidigt måste uppfylla två krav som är svåra att förena med varandra", säger Gachot. "Å ena sidan, kontakterna måste hålla och inte heller lossna av vibrationer, men å andra sidan måste det vara möjligt att ansluta och koppla ur kontakten med relativt liten kraft. "

Lösningen är att förse pluggarna med en känslig struktur. "Olika mönster i mikroskopisk skala som är präglade i materialet kan drastiskt påverka friktions- och slitbeteendet", säger Gachot. "I simuleringar och experiment, vi på TU Wien undersökte vilka strukturer som gav de bästa resultaten. "

Inbränd med laserljus

Så att dessa strukturer kan produceras snabbt och kostnadseffektivt, Carsten Gachot samarbetar med forskargrupper från University of Saarland i Saarbrücken och TU Dresden. "Det avgörande nya konceptet är att använda laserljus för att producera de känsliga strukturerna", säger Gachot. Ljusets vågegenskaper används i detta koncept; precis som komplexa vågmönster görs i en damm när du kastar in två stenar, materialytan kan belysas med ett komplext vågmönster när en laserstråle delas upp i två delar och dessa två delar överlappar sedan på ytan. Det resulterande ljusmönstret förångar materialet vid vissa punkter, medan ytan förblir intakt vid andra punkter. Därför, beroende på hur strålarna överlappar varandra, olika mikrostrukturer och nanostrukturer kan produceras på kort tid.

"I tidigare metoder, det skulle inte ha varit ekonomiskt vettigt att tillhandahålla kontaktkontakter med sådana strukturer ", säger Gachot. "Men med denna lasermetod, strukturen för alla pluggkontakter i en hel bil kan utföras inom 40 sekunder, mot en extra kostnad på 21 euro per bil. "

Självklart, utvecklingen av mikrostrukturer och nanostrukturer för kontaktanslutningar är inte bara fördelaktig för bilindustrin; dessa nya upptäckter kan tillämpas på många tekniska sektorer, från vardagliga prylar till flygplasturbiner.