Forskare och medarbetare från Lawrence Livermore National Laboratory använder maskininlärning för att ta itu med två viktiga hinder för industrialisering av tvåfotonlitografi (TPL):övervakning av detaljkvaliteten under utskrift och bestämning av rätt ljusdosering för ett givet material. Teamet utvecklade en maskininlärningsalgoritm som tränats på tusentals videobilder av TPL-byggen för att identifiera de optimala parametrarna för inställningar som exponering och laserintensitet och för att automatiskt upptäcka detaljkvalitet med hög noggrannhet. Kredit:Lawrence Livermore National Laboratory

Tvåfotonlitografi (TPL) – en allmänt använd 3D nanoprinting-teknik som använder laserljus för att skapa 3D-objekt – har visat sig lovande i forskningsapplikationer men har ännu inte uppnått allmän acceptans inom industrin på grund av begränsningar i storskalig delproduktion och tidskrävande installation.

Kan skriva ut funktioner i nanoskala i en mycket hög upplösning, TPL använder en laserstråle för att bygga delar, fokusera en intensiv ljusstråle på en exakt punkt i ett flytande fotopolymermaterial. De volymetriska pixlarna, eller "voxels, "härda vätskan till ett fast ämne vid varje punkt som strålen träffar och den ohärdade vätskan avlägsnas, lämnar efter sig en 3D-struktur. Att bygga en högkvalitativ del med tekniken kräver att man går en fin linje:för lite ljus och en del kan inte bildas, för mycket och det orsakar skada. För operatörer och ingenjörer, att bestämma rätt ljusdosering kan vara en mödosam manuell process.

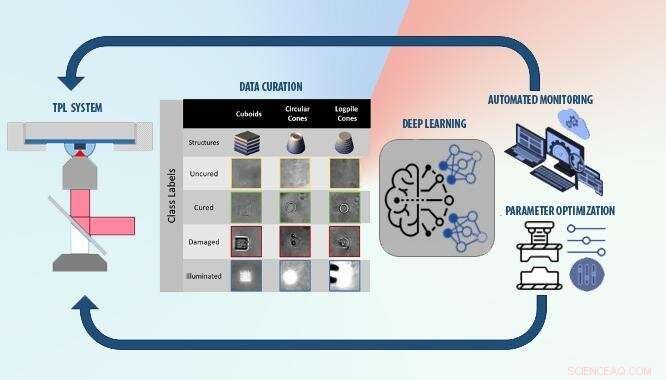

Forskare och samarbetspartners från Lawrence Livermore National Laboratory (LLNL) vände sig till maskininlärning för att ta itu med två viktiga hinder för industrialisering av TPL:övervakning av detaljkvalitet under utskrift och bestämning av rätt ljusdosering för ett givet material. Teamets maskininlärningsalgoritm tränades på tusentals videobilder av konstruktioner märkta som "ohärdade, " "botad, " och "skadad, " för att identifiera de optimala parametrarna för inställningar som exponering och laserintensitet och att automatiskt detektera detaljkvalitet med hög noggrannhet. Arbetet publicerades nyligen i tidskriften Additive Manufacturing.

"Man vet aldrig de exakta parametrarna för ett givet material, så du går vanligtvis igenom den här fruktansvärda processen att ladda upp enheten, skriva ut hundratals objekt och manuellt sortera igenom data, ", sa chefsutredare och LLNL-ingenjör Brian Giera. "Vad vi gjorde var att köra rutinuppsättningen av experiment och skapade en algoritm som automatiskt bearbetar videon för att snabbt identifiera vad som är bra och vad som är dåligt. Och vad du får gratis av den processen är en algoritm som också fungerar på kvalitetsdetektering i realtid."

Teamet utvecklade algoritmen och tränade den på experimentella data som samlats in av Sourabh Saha, en före detta LLNL forskningsingenjör som nu är biträdande professor vid Georgia Institute of Technology. Saha designade experimenten för att tydligt visa hur förändringar i ljusdosering påverkade övergångarna mellan de ohärdade, härdade och skadade byggnader, och tryckte en rad objekt med två typer av fotohärdande polymer med hjälp av en kommersiellt tillgänglig TPL-skrivare.

"Populariteten för TPL ligger i dess förmåga att bygga en mängd olika godtyckligt komplexa 3D-strukturer, Saha sa. "Men, detta utgör en utmaning för traditionella automatiserade processövervakningstekniker eftersom de härdade strukturerna kan se radikalt olika ut från varandra – mänskliga experter kan intuitivt identifiera övergångarna. Vårt mål här var att visa att maskiner kan läras ut denna färdighet."

Forskarna samlade in mer än 1, 000 videor av olika typer av delar byggda under olika ljusdoseringsförhållanden. Xian Lee, en doktorand vid Iowa State University, manuellt sållade igenom varje bildruta i videorna, undersöker tiotusentals bilder för att analysera varje övergångsområde.

Genom att använda algoritmen för djupinlärning, forskare fann att de kunde upptäcka detaljkvalitet med mer än 95 procents noggrannhet inom några millisekunder, skapa en oöverträffad övervakningskapacitet för TPL-processen. Giera sa att operatörer kunde tillämpa algoritmen på en första uppsättning experiment och skapa en förtränad modell för att påskynda parameteroptimering och ge dem ett sätt att övervaka byggprocessen och förutse problem som oväntad överhärdning i enheten.

"Vad detta möjliggör är faktisk kvalitativ processövervakning där det inte fanns en förmåga att göra det tidigare, " sa Giera, "En annan snygg funktion är att den i princip bara använder bilddata. Om jag hade en väldigt stor yta och jag bygger på flera byggplatser för att sedan montera en huvuddel, Jag kunde faktiskt spela in video av alla dessa områden, mata in dessa underbilder i en algoritm och ha parallell övervakning."

I en anda av öppenhet, teamet beskrev också fall där algoritmen gjorde misstag i förutsägelser, visar en möjlighet att förbättra modellen för att bättre känna igen dammpartiklar och andra partiklar som kan påverka byggkvaliteten. Teamet släppte hela datasetet till allmänheten, inklusive modellen, träningsvikter och faktiska data för ytterligare innovation från forskarvärlden.

"Eftersom maskininlärning är ett så evolutionärt område, om vi lägger ut informationen kan det här problemet dra nytta av att andra löser det. Vi har gjort detta startdataset för fältet, och nu kan alla gå framåt, ", sa Giera. "Detta gör att vi kan dra nytta av den bredare maskininlärningsgemenskapen, som kanske inte vet så mycket om additiv tillverkning som vi men vet mer om nya tekniker som de utvecklar."

Arbetet härrörde från ett tidigare Laboratory Directed Research and Development (LDRD)-projekt om tvåfotonlitografi och avslutades under en nuvarande LDRD med titeln "Accelerated Multi-Modal Manufacturing Optimization (AMMO)."