Det här videoklippet visar en 3D-utskriftsteknik där ett skrivarhuvud skannar över varje lager av en del, blåsande metallpulver som smälts av en laser. Det är ett av flera sätt att 3D-skriva delar på NASA:s Jet Propulsion Laboratory, men användes inte för att skapa delarna ombord på Perseverance-rovern. Kredit:NASA/JPL-Caltech

Om du vill se science fiction på jobbet, besöka en modern maskinverkstad, där 3D-skrivare skapar material i nästan vilken form du kan tänka dig. NASA undersöker tekniken – känd som additiv tillverkning när den används av specialiserade ingenjörer – för att bygga raketmotorer såväl som potentiella utposter på Månen och Mars. Närmare i framtiden är en annan milstolpe:NASA:s Perseverance rover, som landar på den röda planeten den 18 februari, 2021, bär 11 metalldelar gjorda med 3-D-utskrift.

Istället för att smida, gjutning, eller skärmaterial, 3D-utskrift förlitar sig på lasrar för att smälta pulver i på varandra följande lager för att ge form åt något. Genom att göra det kan ingenjörer leka med unika mönster och egenskaper, som att göra hårdvara lättare, starkare, eller känslig för värme eller kyla.

"Det är som att arbeta med papier-maché, sa Andre Pate, gruppledaren för additiv tillverkning vid NASA:s Jet Propulsion Laboratory i södra Kalifornien. "Du bygger varje funktion lager för lager, och snart har du en detaljerad del."

Nyfikenhet, Perseverances föregångare, var det första uppdraget att ta 3D-utskrift till den röda planeten. Den landade 2012 med en 3D-tryckt keramisk del inuti roverns ugnsliknande Sample Analysis at Mars (SAM) instrument. NASA har sedan dess fortsatt att testa 3D-utskrift för användning i rymdfarkoster för att se till att delarnas tillförlitlighet är väl förstått.

Som "sekundära strukturer, "Perseverances tryckta delar skulle inte äventyra uppdraget om de inte fungerade som planerat, men som Pate sa, "Att flyga dessa delar till Mars är en enorm milstolpe som öppnar dörren lite mer för additiv tillverkning i rymdindustrin."

Det yttre skalet på PIXL, ett av instrumenten ombord på NASA:s Perseverance Mars rover, innehåller flera delar som var gjorda av 3D-printat titan. Insatsen visar den främre halvan av den tvådelade skaldelen den var färdig. Kredit:NASA/JPL-Caltech

Ett skal för PIXL

Av de 11 tryckta delarna som går till Mars, fem finns i Perseverances PIXL-instrument. Förkortning för planetinstrumentet för röntgenlitokemi, enheten i matlådastorlek kommer att hjälpa roveren att hitta tecken på fossiliserat mikrobiellt liv genom att skjuta röntgenstrålar mot stenytor för att analysera dem.

PIXL delar utrymme med andra verktyg i det roterande tornet på 88 pund (40 kilogram) i änden av roverns 7 fot långa (2 meter långa) robotarm. För att göra instrumentet så lätt som möjligt, JPL-teamet designade PIXLs tvådelade titanskal, en monteringsram, och två stödstag som fäster skalet i änden av armen för att vara ihåligt och extremt tunt. Faktiskt, delarna, som var 3-D-utskrivna av en leverantör som heter Carpenter Additive, har tre eller fyra gånger mindre massa än om de hade tillverkats på konventionellt sätt.

"I en mycket verklig mening, 3D-utskrift gjorde detta instrument möjligt, sa Michael Schein, PIXLs ledande maskiningenjör på JPL. "Dessa tekniker gjorde det möjligt för oss att uppnå en låg massa och hög precision som inte kunde göras med konventionell tillverkning."

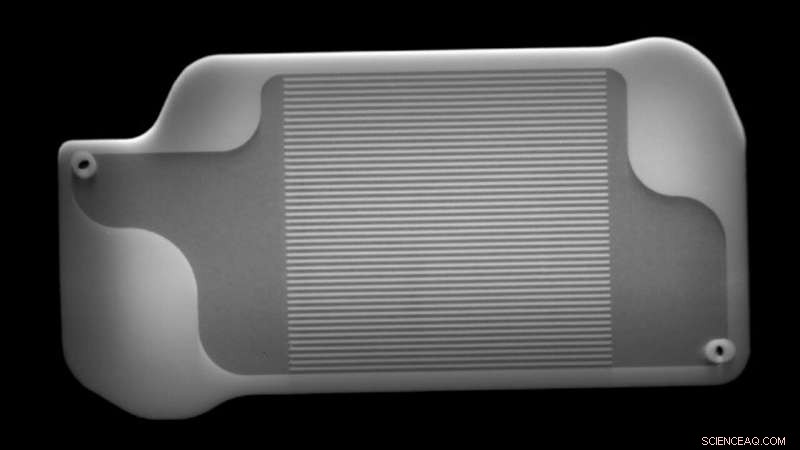

Denna röntgenbild visar insidan av en 3D-printad del inuti Perseverances MOXIE-instrument. Marsluft kommer att föras in i de små kanalerna i mitten av denna del, där de kommer att förvärmas. Röntgenbilder som dessa används för att kontrollera defekter inuti delar; I detta fall, ingenjörer kontrollerade att kanalerna var fria från 3D-utskriftspulver. Kredit:NASA/JPL-Caltech

MOXIE höjer värmen

Perseverances sex andra 3D-tryckta delar kan hittas i ett instrument som kallas Mars Oxygen In-Situ Resource Utilization Experiment, eller MOXIE. Den här enheten kommer att testa teknik som, i framtiden, skulle kunna producera industriella mängder syre för att skapa raketdrivmedel på Mars, hjälpa astronauter att starta tillbaka till jorden.

För att skapa syre, MOXIE värmer marsluft upp till nästan 1, 500 grader Fahrenheit (800 grader Celsius). Inuti enheten finns sex värmeväxlare - nickellegeringsplattor i palmstorlek som skyddar nyckeldelar av instrumentet från effekterna av höga temperaturer.

Medan en konventionellt bearbetad värmeväxlare skulle behöva tillverkas av två delar och svetsas samman, MOXIE:s var och en 3-D-printad som en enda del på närliggande Caltech, som hanterar JPL för NASA.

"Dessa typer av nickeldelar kallas superlegeringar eftersom de bibehåller sin styrka även vid mycket höga temperaturer, sa Samad Firdosy, en materialingenjör på JPL som hjälpte till att utveckla värmeväxlarna. "Superlegeringar finns vanligtvis i jetmotorer eller kraftgenererande turbiner. De är riktigt bra på att motstå korrosion, även när det är riktigt varmt."

Även om den nya tillverkningsprocessen erbjuder bekvämlighet, varje lager av legering som skrivaren lägger ner kan bilda porer eller sprickor som kan försvaga materialet. För att undvika detta, plattorna behandlades i en het isostatisk press - en gaskross - som värmer materialet till över 1, 832 grader Fahrenheit (1, 000 grader Celsius) och lägger till ett intensivt tryck jämnt runt delen. Sedan, ingenjörer använde mikroskop och massor av mekaniska tester för att kontrollera mikrostrukturen hos växlarna och säkerställa att de var lämpliga för rymdfärder.

"Jag älskar verkligen mikrostrukturer, " sa Firdosy. "För mig att se den typen av detaljer när material skrivs ut, och hur det utvecklas för att göra den här funktionella delen som flyger till Mars - det är väldigt coolt."