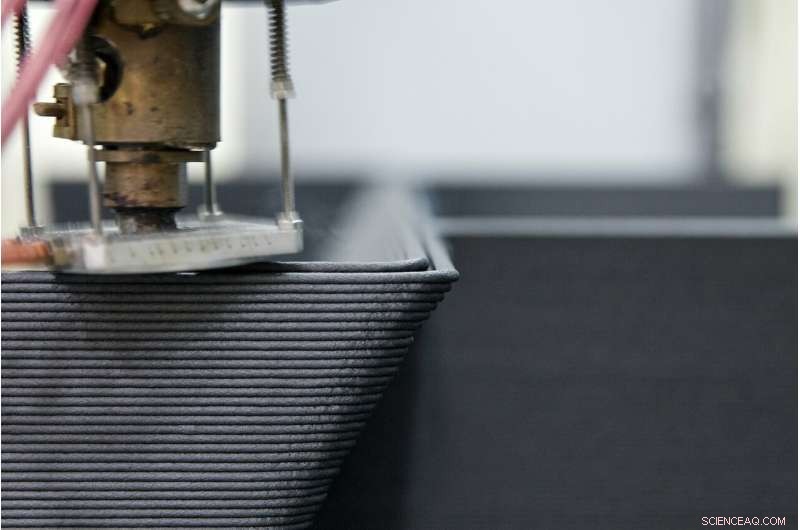

Big Area Additive Manufacturing vid DOE:s Manufacturing Demonstration Facility vid ORNL användes för att 3D-skriva ut formar som behövdes för att gjuta den prefabricerade betongfasaden på ett 42-våningars torn i New York City. Kredit:Oak Ridge National Laboratory

Ett bostads- och kommersiellt torn under utveckling i Brooklyn som förändrar New Yorks skyline har sina rötter i forskning vid Department of Energy's Oak Ridge National Laboratory. Tornets vita prefabricerade betongfasad som stiger från vattnet vid den tidigare Domino Sugar Factory framkallar formen av en sockerkristall - ett mönster skapat av 3D -tryckta formar som tillverkats på DOE:s Manufacturing Demonstration Facility på ORNL.

När Gate Precast, medlem i Precast/Prestressed Concrete Institute (PCI), belönades med fasaden på Domino-byggnaden, ORNL-forskare såg byggnadens torn som den perfekta plattformen för att visa att Big Area Additive Manufacturing, eller BAAM, teknik kan snabbt tillverka formar som är lämpliga för tillverkning av prefabricerad betong.

"Vi visste inte om 3D-tryckta formar kunde fås att fungera för den prefabricerade industrin, sa Diana Hun, leda byggnadsforskare i projektet. "Men vi tyckte att det var värt att undersöka potentialen."

Byggteknik och tillverkningsforskare vid ORNL samarbetade med Gate Precast och PCI för att designa och producera formar av kolfiberförstärkt akrylnitrilbutadienstyren (ABS), en vanlig termoplast blandad med hackade kolfibrer.

När ORNL-forskare utvecklade processvetenskapen för att tillförlitligt tillverka 3D-tryckta formar, de arbetade sedan med ett kommersiellt företag, Additive Engineering Solutions (AES), för att skriva ut ytterligare formar. Formarna användes för att gjuta nästan tusen prefabricerade betongdelar till fasaden på det 42 våningar höga tornet.

Big Area Additive Manufacturing vid DOE:s Manufacturing Demonstration Facility vid ORNL användes för att 3D-skriva ut formar som behövdes för att gjuta den prefabricerade betongfasaden på ett 42-våningars torn i New York City. Kredit:Oak Ridge National Laboratory

"Med Domino -projektet, utmaningen var att hitta rätt lösning för ett jobb som krävde hållbara formar som kunde användas många gånger, " sa Hun. "Vi bevisade att varje 3D-tryckt form kunde gjuta minst 200 betongdelar, vilket var nyckeln till att uppfylla projektets tidsplan."

Inom ett år, projektet gick från prototypdesign till att trycka slutliga formar som användes för att gjuta betongdelar till Domino-tornet.

Kolfiberfördelen

Konventionella träformar tillverkas manuellt av skickliga snickare, som ofta är bristfälliga i arbetskraften. I allmänhet, träformar ger färre gjutgods eftersom de är betydligt mindre hållbara än formar tryckta med kolfiberförstärkt ABS.

Prefabricerade betongdelar, hällt från formar utvecklade på ORNL, visas på partner Gate Precast. Kredit:Oak Ridge National Laboratory

"Kolfibrerna hjälper till att förbättra styrkan två gånger och styvheten fyra gånger i formarna, i förhållande till ABS-plasten, låta insatserna bära vikten av den gjutna betongen och kraften i demoleringsoperationerna vid upprepade cykler, "sa Brian Post från ORNL, projektets avancerade tillverkningsingenjör.

3D-tryckta formar börjar med datorstödd design (CAD) -modeller, som skivas lager för lager för att utveckla verktygsbanor som driver skrivhuvudet. Skrivaren utför dessa verktygsbanor lager för lager genom att extrudera smält polymer för att bilda den slutliga delen.

"Varje form tar mellan 8 till 11 timmar att skriva ut och 8 timmar att bearbeta till önskad ytfinish, "Sa Post.

När Domino-utvecklingen tar form i New York, det väcker inte bara uppmärksamhet för sitt unika utseende och design utan också för sin potential.

Betongdelarna är installerade i ett bostads- och kommersiellt torn (ovanför mitten och nedanför) på platsen för Domino Sugar Factory längs vattnet i Brooklyn. Fönster i tornet liknar sockerkristaller. Kredit:Gate Precast

"Med 3D-utskrift till hands, arkitekter kan nu släppa lös sin kreativitet och designa komplexa fasader som de inte tidigare har utforskat, sa Hun.

Domino-tornet förväntas stå färdigt 2020. ORNL fortsätter att arbeta med PCI som en del av ett femårigt forskningsprogram för att fastställa hur ny teknik kan förbättra isolerade prefabricerade paneler.