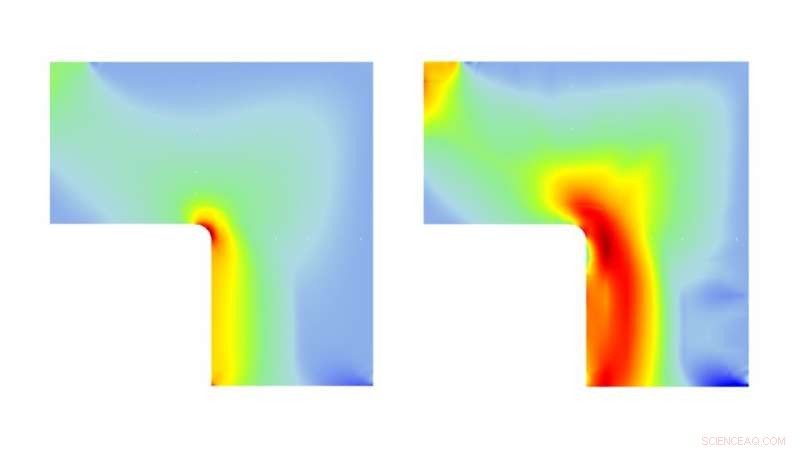

Återgivningar av hur spänningen fördelas över en L-formad konsol som helt är gjord av en styv polymer (vänster) jämfört med en konsol som innehåller både styva och flexibla polymerer (höger). Kredit:University of Nebraska-Lincoln

Kombinationen av flexibla och styva material har gett bambu ett förhållande mellan styrka och vikt som konkurrerar med stål. Gradvis övergång från ett mjukt till ett hårt ämne gör det möjligt för den squishy bläckfisken att skära upp byten med stela, saxliknande näbbar.

Med hjälp av en ny modell som utvecklats tillsammans vid University of Nebraska-Lincoln, dessa två evolution-slipade principer kan så småningom göra det möjligt för ingenjörer att fördubbla eller tredubbla styrkan hos polymerbaserade komponenter.

Naturligt urval har ofta förespråkat att integrera flexibla och styva material eftersom de kan prestera bättre tillsammans – motstå större krafter, klarar tyngre laster – än de gör ensamma. Dessa fördelar uppstår särskilt när materialen kan uppta samma utrymme, som de gör i interpenetrerande polymernätverk:två eller flera uppsättningar av nätverk i molekylär skala som vävs genom varandra utan att faktiskt ansluta.

Men att få ut det mesta av dessa nätverk innebär också att variera förhållandet mellan hårt och mjukt över rymden, skapa en gradient. Medan ett förhållande på 70-30 kanske fungerar bäst på en plats, 50-50 eller 30-70 kan vara idealiskt i en annan.

Så Nebraska, Franska och kinesiska forskare förfinade en modell som kan kartlägga en optimal gradient på en struktur samtidigt som de beräknar hur mycket den gradienten förbättrar strukturens prestanda.

"I vanliga fall, när du blandar saker, de separerar, " sa modellens medskapare Mehrdad Negahban, professor i maskin- och materialteknik i Nebraska. "Du kan tänka på det som en ö av ett material och ett hav av ett annat material.

"Ön och det havet har en gräns, och det visar sig vara materialets svagaste punkt. Så två material kommer i princip att misslyckas ... där de är anslutna. Men om du tränger in i dem, du har inte dessa svaga gränser."

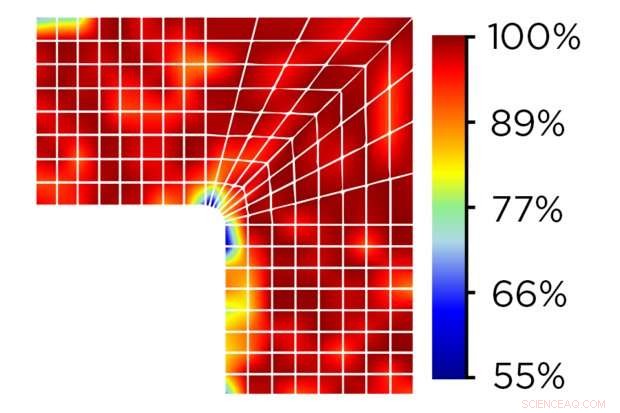

En återgivning av den ideala epoxiakrylatgradienten i en L-formad konsol, från 100 procent epoxi (mörkröd) till 55 procent (mörkblå). Kredit:Material och design / Mehrdad Negahban

Teamet demonstrerade sin modell genom att analysera draghållfastheten - i huvudsak ett motstånd mot att dras isär - hos en platta med ett litet hål i mitten. Först mätte forskarna styrkan hos en platta gjord endast av epoxi, en styv polymer mest känd som ett lim. När deras modell optimerade en gradient av epoxi genomträngd med akrylat - en svagare, mer flexibel polymer – de fann att plattans draghållfasthet nästan tredubblades. Likaså, ett L-format fäste såg att dess draghållfasthet fördubblades efter att modellen ritat upp sin optimala epoxi-akrylatgradient.

"Vi ändrar blandningen, men totalvikten är ungefär densamma, ", sa Negahban. "Bara genom att placera rätt saker på rätt plats, vi kan få det att plötsligt fungera mycket, mycket bättre – dvs. den presterar betydligt bättre än den starkare komponenten.

"Detta kan gå åt båda hållen. Du kan använda detta antingen för att minska vikten eller öka den bärande förmågan."

På en grundläggande nivå, Teamets modell fungerar genom att överlagra en struktur med ett rutnät på upp till flera hundra noder. Den tilldelar sedan ett förhållande av givet material till varje nod i rutnätet, beräkna hur den resulterande gradienten påverkar strukturens totala styrka.

"Den kommer att göra detta miljontals gånger tills den hittar den (permutation) som kan bära den högsta belastningen, " sa Negahban.

Från och med nu, Negahban sa, interpenetrerande polymernätverk är svåra att faktiskt tillverka. Framväxten av 3-D-utskrift har antytt en potentiell strategi för att bygga komponenter från nätverken, även om arbete återstår innan ingenjörer enkelt kan sammanfläta polymerer på molekylär skala.

Men Negahban sa att det sannolikt bara är en tidsfråga innan en teknik dyker upp för att dra full nytta av modellen han och hans kollegor har lagt fram.

"Människor kommer på olika idéer om hur man (integrerar) dem, " sa han. "Jag tror att det kommer att hända."

Negahban och hans kollegor beskriver sin modell i journalen Material och design .