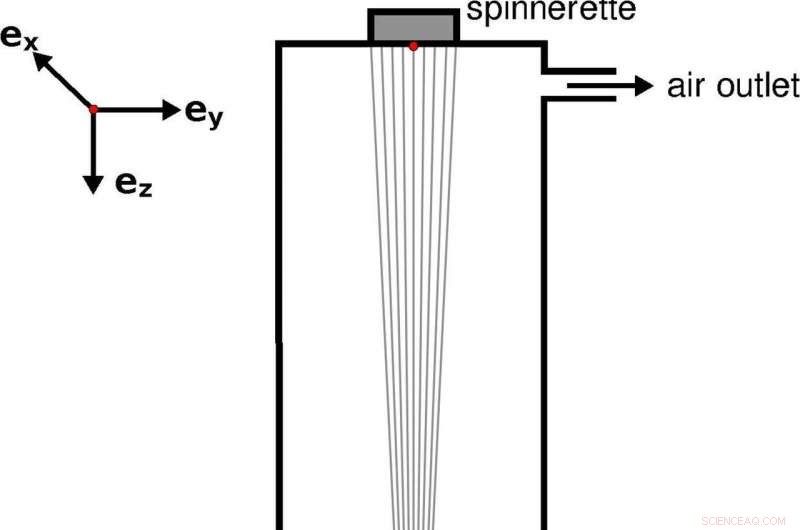

Filamenten blåses torra med luft eller gas medan de faller genom den snurrande kanalen, avlägsnande av lösningsmedlet. Kredit:Fraunhofer-Gesellschaft

Spinning av polymerfilament, till exempel för personliga vårdartiklar, är mycket komplicerat:att simulera de inblandade processerna är för mycket för den nuvarande tillgängliga datorkraften att hantera. Fraunhofer-forskare har framgångsrikt tillämpat nya metoder för att förenkla de beräkningar som krävs för simulering. Nu kan för första gången fullständiga spinnprocesser simuleras, ge en bättre förståelse för processerna och avsevärt förenkla deras optimering.

Värmebeständiga material för flygplansturbiner, personliga hygienartiklar och kläder är ofta gjorda av polymerfibrer. Dessa fibrer består av ett stort antal filament med en diameter i storleksordningen några mikrometer som är sammanflätade med varandra. Filamenten tillverkas med hjälp av spinnprocesser som på ett sätt liknar en nudelpress som används för att göra spagetti. Först blandas polymeren med ett lösningsmedel för att göra den viskös, dvs mer flytande, så att den kan pressas genom en snurrande platta, en sorts såll som innehåller tusentals mikrohål. De resulterande ultrafina filamenten faller sedan genom en flera meter lång kanal. När de faller blåses de torra med luft eller gas, sålunda avlägsnar lösningsmedlet. De enskilda filamenten lindas på stora spolar i botten av kanalen. Hittills har det inte varit möjligt att simulera sådana spinnprocesser som helhet:de är helt enkelt för komplexa, kräver simulering av miljarder oändligt mycket små rumsliga celler. Tidigare var företag som ville optimera spinnprocesser tvungna att skaffa ett pilotsystem som kostade flera hundra tusen euro och sedan köra tester för var och en av de otaliga parametrarna.

Exakt simulering av hela processen

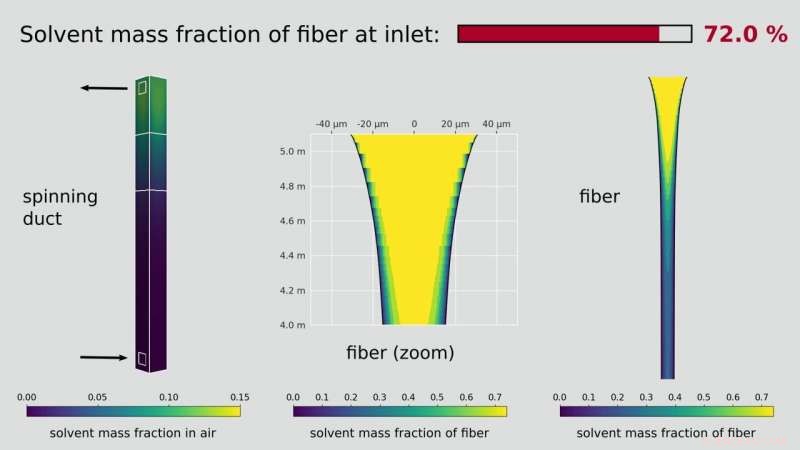

Nu har forskare vid Fraunhofer Institute for Industrial Mathematics ITWM i Kaiserslautern för första gången utvecklat ett verktyg som kan simulera spinnprocesser som involverar tusentals filament. "Vår simulering reproducerar lösningsmedelskoncentrationen i varje enskild filament, såväl som den ömsesidiga interaktionen mellan alla filament och gasflödet, säger Dr Walter Arne, forskningsassistent vid Fraunhofer ITWM. "Den resulterande simuleringen representerar inte bara systemets fullständiga aerodynamiska situation, till exempel hastighets- och temperaturprofiler och lösningsmedelsfördelning, den genererar också de relevanta tillståndsvariablerna längs filamenten, till exempel temperatur." Detta innebär att tillverkande företag snabbt och enkelt kan komma till botten med svårigheter i produktionsprocessen, kan öka sin förståelse för de avgörande parametrarna och kan skala upp nya tillverkningsprocesser relativt lätt. Ett exempel:När turbulenseffekterna i kanalen är så kraftiga att de enskilda filamenten upprepade gånger kommer i kontakt och klibbar ihop, Dr Arne och hans kollegor kan använda simuleringen för att undersöka gasflödet och optimera det med nya komponenter för att eliminera problemet. Detta minskar produktionsspill och ökar filamentkvaliteten.

Simuleringen visar lösningsmedelskoncentrationen i varje enskilt filament. Kredit:Fraunhofer-Gesellschaft

Mål uppnått med olika förenklingar

En mängd nya funktioner har gjort det möjligt för Fraunhofers ITWM-forskarteam att hålla komplexiteten i simuleringen på hanterbara nivåer. "Vi börjar med gasflödet i kanalen som det skulle vara utan närvaron av filamenten. Vi betraktar inte själva filamenten som tredimensionella objekt, utan snarare som endimensionella kurvor, Arne förklarar. inte bara "dansar" filamenten i gasflödet, de påverkar också flödet när de gör det. Att skjuta nedåt med en hastighet på upp till tio meter per sekund, filamenten accelererar också den omgivande luften, ungefär på samma sätt som ett snabbtåg flyttar luften runt sig. Forskarna gör flera på varandra följande beräkningssteg för att täcka denna ömsesidiga interaktion i simuleringen. I det första steget börjar de med flödet utan filamenten. Baserat på denna flödessituation, de beräknar filamentparametrarna och matar in dessa data i beräkningarna av gasflödet. Simuleringen utför sedan iterationer av dessa beräkningar tills ett balanserat tillstånd uppnås och värdena inte längre ändras.

Dock, denna simulering producerar fortfarande inte information om en viktig aspekt av spinningsprocessen, nämligen hur lösningsmedlet fördelas i filamenten. Detta är viktigt eftersom den yttre ytan av filamenten som utsätts för luftflödet torkar mycket snabbt, medan lösningsmedlet förblir inuti filamenten ganska länge. Men filamenten betraktas som om de vore endimensionella, som om de inte hade någon bredd och därmed inget tvärsnitt. En tredimensionell representation skulle vara bortom gränserna för vad som är möjligt. Även här har forskarna något i sin "påse med tricks". De håller sig till den endimensionella representationen, men de lägger till en extra komponent, den radiella fördelningen av lösningsmedlet. Hur mycket lösningsmedel finns det inuti filamentet, och hur mycket på dess yttre yta?

I huvudsak är simuleringen redo att börja användas:forskarna har redan använt den för att optimera olika spinnprocesser för sina kunder. Michael Rothmann, utvecklingschef på BJS Ceramics, är överlycklig:"Vårt nuvarande partnerskap gjorde det möjligt för första gången att simulera hela spinningsprocessen. Detta gav oss insikter i delområden av processen som hade varit otillgängliga tidigare. Dessa resultat kommer i framtiden att göra det möjligt för oss att genomföra mer fokuserad processoptimering och därmed förkorta våra utvecklingscykler." Fraunhoferforskarna planerar att vidareutveckla simuleringsverktyget i ett ytterligare projekt så att tillverkande företag kan köra mjukvaran själva i sina egna lokaler. Om allt går enligt planerna, licenser för programvaran förväntas vara tillgängliga om cirka tre år.