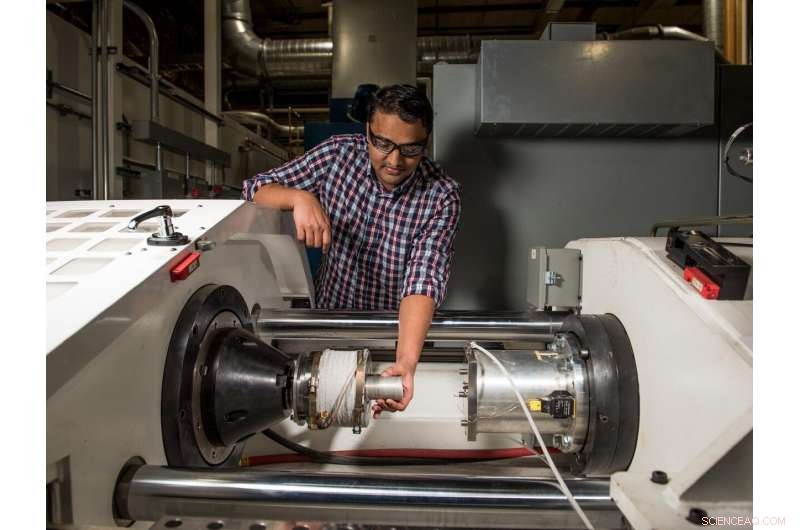

PNNL:s Shear Assisted Processing and Extrusion™, eller FORM, teknologi. Kredit:Andrea Starr /Pacific Northwest National Laboratory

Två former av magnesiummaterial som bearbetades till slangar med hjälp av en ny tillverkningsteknik som kallas Shear Assisted Process and Extrusion—eller Shape—befanns ha ganska liknande och förbättrade mikrostrukturer, även om de började väldigt olika.

Detta fynd bekräftar att PNNL:s ShAPE-teknologi kan extrudera komponenter direkt från lågkostnadsgjutgods och leverera förbättrade mikrostrukturer jämfört med konventionella extruderingsprocesser. Resultaten kan innebära lägre kostnader och potentiellt högre prestanda för fordonsindustrin, flyg, och andra industrier.

Denna forskning, utförd av materialforskare och ingenjörer från Pacific Northwest National Laboratory, publicerades i Materialvetenskap och teknik:A .

Allt handlar om bearbetning

Fordonstillverkare undersöker lättare material för att ersätta tyngre aluminium- och stålkomponenter för fordon. Ett alternativ – magnesium – har potential för 80 procents viktbesparing jämfört med stål, och 30 procents besparingar i motsats till det redan lätta aluminiumet.

Dock, magnesiumlegeringar har bara stått för 0,5 procent av ett typiskt personfordons vikt under de senaste två decennierna.

Det beror på att magnesium vanligtvis behöver förstärkas med sällsynta jordartsmetaller för att stärka dess energiabsorptionsegenskaper. Tyvärr, sällsynta jordartsmetaller är dyra - mer än 10 gånger kostnaden för magnesiumlegeringar utan sällsynta jordartsmetaller.

För att undersöka hur bearbetning av icke-sällsynta jordartsmetaller som innehåller – och billiga – magnesiumråvaror påverkar extruderade produkters prestanda, PNNL-teamet förvandlade två råmaterial till rör med hjälp av ShAPE-tekniken och utförde sedan analyser på rören.

Billets och barer

De två råvarorna som teamet bearbetade och analyserade var ZK60 magnesium i gjuten form och i "kallbearbetad" T5-tillstånd.

Gjutämnen består av en blandning av metaller som smälts och sedan stelnat i ett gjutgods – främst magnesium men även innehållande zink, zirkonium, och mycket små mängder andra metaller. Gjutet innehåller korn av magnesium och andra faser, med en mängd olika storlekar.

T5-konditionerade stänger kallbearbetas från gjutningen, bearbetas genom en extruder för att bilda en stångform, och sedan värmebehandlas. Den resulterande kornstorleken, textur, och andrafaspartiklar skiljer sig signifikant från de i den gjutna formen.

Teamet använde ShAPE för att bearbeta de gjutna ämnena och T5-konditionerade stängerna till rör under liknande processförhållanden. Shape använder en roterande form som "stampas" mot en behållare som håller magnesiummaterialet, orsakar friktionsuppvärmning vid gränsytan mellan form och material. När temperaturen ökar, materialet mjuknar – men smälter inte – och flyter mot extruderingsöppningen genom spiralspår som är bearbetade i formytan för att bilda rör.

Rören som tillverkades för denna studie hade en ytterdiameter på 50,8 mm (2 tum) och en väggtjocklek på 1,9 mm (0,07 tum). De tillverkades med mer än 20 gånger mindre kolvkraft jämfört med konventionella extruderingsmetoder.

Analyser av båda materialen efter ShAPE-bearbetning visade att mikrostrukturerna var praktiskt taget identiska, vilket tyder på att slutprodukten är oberoende av utgångsformen för magnesiumlegeringen. Dessa mikrostrukturer gick inte att särskilja från tidigare rapporterade ZK60-rör extruderade med ShAPE, där dubbla duktiliteten uppnåddes jämfört med konventionellt extruderat material. Detta spännande resultat indikerar att ShAPE kan användas för att extrudera produkter direkt från lågkostnadsgjutgods, i ett enda steg, samtidigt som man uppnår egenskaper som överstiger de för konventionellt extruderade rör.

"Resultaten indikerar att magnesiumlegeringar kan tillverkas direkt från gjutgods, med mikrostrukturer som har högre prestanda än vad som kan uppnås med konventionella extruderingsmetoder – och utan de höga kostnaderna för sällsynta jordartsmetaller, " sa PNNL materialforskare Scott Whalen, som ledde studien. "Att gå direkt från gjutgods kan minska, eller till och med eliminera, behovet av energikrävande värmebehandlingsprocesser som krävs innan man utför konventionell extrudering."

ShAPE är en del av PNNL:s växande svit av funktioner inom Solid Phase Processing—eller SPP, en störande strategi för metalltillverkning som kan bli bättre, billigare, och grönare än smältbaserade metoder som vanligtvis förknippas med metalltillverkning.