Robert Dagle har en flaska med bränsle som skapats från omvandling av biomassa. Kredit:Andrea Starr |Pacific Northwest National Laboratory

En patenterad process för att omvandla alkohol från förnybara eller industriella avfallsgaser till jet- eller dieselbränsle håller på att skalas upp vid det amerikanska energidepartementets Pacific Northwest National Laboratory med hjälp av partners vid Oregon State University och experterna på kolåtervinning på LanzaTech.

Två nyckelteknologier driver de energieffektiva bränsleproduktionsenheterna.

En enstegs kemisk omvandling effektiviserar vad som för närvarande är en flerstegsprocess. Den nya PNNL-patenterade katalysatorn omvandlar biobränsle (etanol) direkt till en mångsidig "plattform"-kemikalie som kallas n-buten. En mikrokanalreaktordesign minskar kostnaderna ytterligare samtidigt som den levererar ett skalbart modulärt bearbetningssystem.

Den nya processen skulle ge en mer effektiv väg för att omvandla förnybar och avfallsbaserad etanol till användbara kemikalier. För närvarande, n-buten produceras från fossilbaserade råvaror med energikrävande krackning - eller nedbrytning - av stora molekyler. Den nya tekniken minskar utsläppen av koldioxid genom att använda förnybara eller återvunna kolråvaror. Med hållbart framställt n-buten som utgångspunkt, befintliga processer kan ytterligare förfina kemikalien för flera kommersiella användningar, inklusive diesel och flygbränsle, och industriella smörjmedel.

"Biomassa är en utmanande källa till förnybar energi på grund av dess höga kostnader. Dessutom, skalan av biomassa driver behovet av mindre, distribuerade bearbetningsanläggningar, sa Vanessa Dagle, co-primär utredare av den inledande forskningsstudien, som publicerades i tidskriften ACS-katalys . "Vi har minskat komplexiteten och förbättrat effektiviteten i processen, samtidigt som kapitalkostnaderna minskar. En gång modulär, skalad bearbetning har visats, detta tillvägagångssätt erbjuder ett realistiskt alternativ för lokaliserade, distribuerad energiproduktion."

Mikro-till-makro jetbränsle

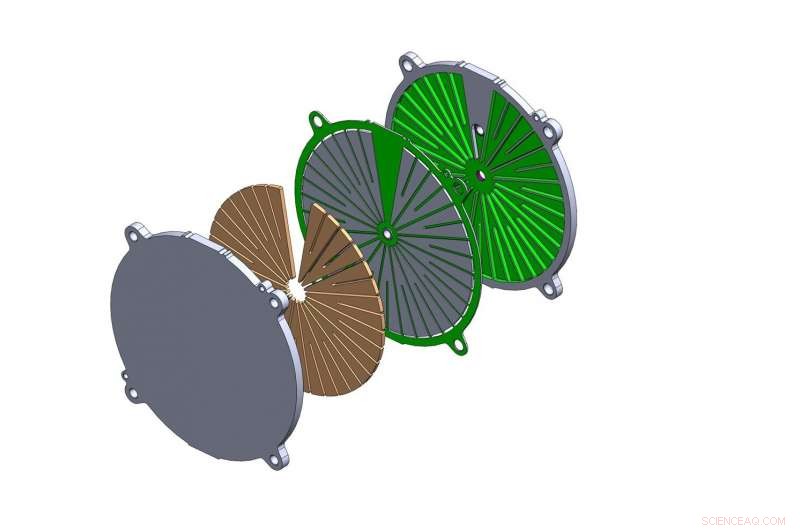

I ett steg mot kommersialisering, PNNL samarbetar med långvariga medarbetare vid Oregon State University för att integrera den patenterade kemiska omvandlingsprocessen i mikrokanalreaktorer byggda med nyutvecklad 3D-utskriftsteknik. Kallas även additiv tillverkning, 3D-utskrift gör det möjligt för forskargruppen att skapa en veckad bikaka av minireaktorer som kraftigt ökar det effektiva förhållandet mellan ytarea och volym tillgängligt för reaktionen.

Mikrokanalsminireaktorer ökar avsevärt effektiviteten av kemisk omvandling av biobränslen. Kredit:Oregon State University

"Förmågan att använda nya tillsatstillverkningstekniker för flera material för att kombinera tillverkningen av mikrokanaler med katalysatorstöd med stor yta i ett processsteg, har potential att avsevärt minska kostnaderna för dessa reaktorer, " säger OSU ledande forskare Brian Paul. "Vi är glada över att vara partner med PNNL och LanzaTech i denna strävan."

"På grund av de senaste framstegen inom tillverkningsmetoder för mikrokanaler och tillhörande kostnadsminskningar, vi tror att det är dags att anpassa denna teknik till nya kommersiella biokonverteringstillämpningar, sa Robert Dagle, co-primär utredare av forskningen.

Mikrokanaltekniken skulle göra det möjligt att bygga bioreaktorer i kommersiell skala nära jordbrukscentra där det mesta av biomassa produceras. Ett av de största hindren för att använda biomassa som bränsle är behovet av att transportera den långa avstånd till stora, centraliserade produktionsanläggningar.

"Den modulära designen minskar mängden tid och risk som krävs för att installera en reaktor, ", sa Robert Dagle. "Moduler kan läggas till med tiden när efterfrågan ökar. Vi kallar denna skala upp genom att numrera upp."

Den fjärdedel av testreaktorn i kommersiell skala kommer att produceras genom 3D-utskrift med metoder utvecklade i samarbete med OSU och kommer att drivas på Richland, Wash. campus av PNNL.

När testreaktorn är klar, PNNL kommersiella partner LanzaTech kommer att leverera etanol för att mata processen. LanzaTechs patenterade process omvandlar kolrikt avfall och rester som produceras av industrier, såsom ståltillverkning, oljeraffinering och kemisk produktion, samt gaser som genereras vid förgasning av skogs- och jordbruksrester och kommunalt avfall till etanol.

Testreaktorn kommer att förbruka etanol motsvarande upp till ett halvt torr ton biomassa per dag. LanzaTech har redan skalat upp den första generationens PNNL-teknik för jetbränsleproduktion från etanol och bildat ett nytt företag, LanzaJet, att kommersialisera LanzaJet Alcohol-to-Jet. Det aktuella projektet representerar nästa steg i att effektivisera den processen och samtidigt tillhandahålla ytterligare produktströmmar från n-buten.

"PNNL har varit en stark partner i utvecklingen av etanol-till-jet-teknik som LanzaTech spin-off företag, LanzaJet, anställer i flera fabriker under utveckling, sa Jennifer Holmgren, LanzaTech VD. "Etanol kan komma från en mängd olika hållbara källor och är som sådan en allt viktigare råvara för hållbart flygbränsle. Det här projektet visar mycket lovande för alternativ reaktorteknologi som kan ha fördelar för denna nyckelväg mot koldioxidutsläpp i flygsektorn."

En avstämbar process

Sedan deras tidiga experiment, teamet har fortsatt att fullända processen. När etanol passeras över en solid silver-zirkoniumoxidbaserad katalysator uppburen på en kiseldioxid, den utför de väsentliga kemiska reaktionerna som omvandlar etanol till antingen n-buten eller, med vissa modifieringar av reaktionsbetingelserna, butadien.

Men ännu viktigare, efter långvariga studier, katalysatorn förblir stabil. I en uppföljningsstudie publicerad i ChemCatChem , forskargruppen visade att om katalysatorn tappar aktivitet, den kan regenereras genom en enkel procedur för att avlägsna koks – en hård kolbaserad beläggning som kan byggas upp med tiden. En ännu effektivare, uppdaterad katalysatorformulering kommer att användas för uppskalning.

"Vi upptäckte konceptet för detta katalyserade system som är mycket aktivt, selektiv, och stabil, ", sa Vanessa Dagle. "Genom att justera trycket och andra variabler, vi kan också ställa in systemet för att generera antingen butadien, en byggsten för syntetisk plast eller gummi eller en n-buten, som är lämplig för tillverkning av flygbränsle eller produkter som syntetiskt smörjmedel. Sedan vår första upptäckt, andra forskningsinstitutioner har också börjat utforska denna nya process."