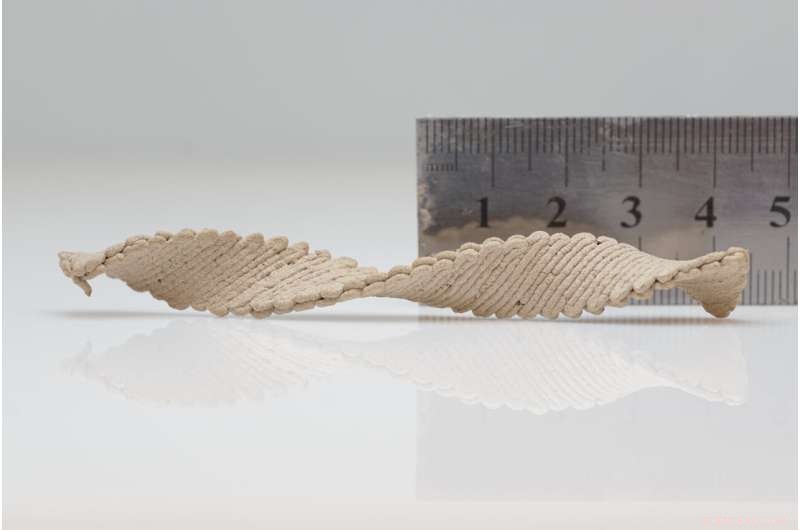

Träbläck tryckt som en platt rektangel är programmerad att bilda en komplex form efter torkning och stelning. (Linjal är markerad i centimeter.). Kredit:Doron Kam

Träföremål tillverkas vanligtvis genom sågning, snidning, bockning eller pressning. Det är så old school! Idag kommer forskare att beskriva hur platta träformer extruderade av en 3D-skrivare kan programmeras för att självförvandla till komplexa 3D-former. I framtiden skulle denna teknik kunna användas för att tillverka möbler eller andra träprodukter som skulle kunna fraktas platta till en destination och sedan torkas för att bilda den önskade slutliga formen.

Forskarna kommer att presentera sina resultat på höstmötet i American Chemical Society (ACS).

I naturen kan växter och vissa djur ändra sina egna former eller texturer. Även efter att ett träd har huggis ner kan träet ändra form när det torkar. Det krymper ojämnt och skevt på grund av variationer i fiberorientering i träet. "Vridning kan vara ett hinder", säger Doron Kam, en doktorand som presenterar arbetet på mötet, "men vi tänkte att vi kunde försöka förstå detta fenomen och utnyttja det till en önskvärd morphing."

Till skillnad från vissa naturliga föremål kan konstgjorda strukturer vanligtvis inte forma sig själva, säger Eran Sharon, Ph.D., en av projektets främsta utredare. Men forskare på senare år har börjat skriva ut platta ark som kan forma sig själva till 3D-former efter en stimulans, som en förändring i temperatur, pH eller fukthalt, säger Sharon. Men dessa självförvandlande ark tillverkades av syntetiska material, såsom geler och elastomerer, konstaterar han.

"Vi ville gå tillbaka till ursprunget till detta koncept, till naturen, och göra det med trä", säger Sharon. Han och Kam – såväl som Shlomo Magdassi, Ph.D., och Oded Shoseyov, Ph.D., de andra huvudutredarna som tog sig an denna utmaning med Ido Levin, Ph.D., som var doktorand vid den tiden —är vid The Hebrew University of Jerusalem.

För några år sedan utvecklade teamet ett miljövänligt vattenbaserat bläck som består av mikropartiklar av träavfall som kallas "trämjöl" blandat med cellulosa nanokristaller och xyloglukan, som är naturliga bindemedel utvunna från växter. Forskarna började sedan använda bläcket i en 3D-skrivare. De upptäckte nyligen att hur bläcket läggs ner, eller "vägen", dikterar morphingbeteendet när fukthalten avdunstar från den tryckta biten. Till exempel, en platt skiva tryckt som en serie koncentriska cirklar torkar och krymper för att bilda en sadelliknande struktur som påminner om ett Pringles-potatischips, och en skiva tryckt som en serie strålar som kommer från en central punkt förvandlas till en kupol eller kon -liknande struktur.

Den ultimata formen på objektet kan också kontrolleras genom att justera utskriftshastigheten, fann teamet. That's because shrinkage occurs perpendicular to the wood fibers in the ink, and print speed changes the degree of alignment of those fibers. A slower rate leaves the particles more randomly oriented, so shrinkage occurs in all directions. Faster printing aligns the fibers with one another, so shrinkage is more directional.

The scientists learned how to program the print speed and pathway to achieve a variety of final shapes. They found that stacking two rectangular layers that are printed in different orientations yields a helix after drying. In their latest work, they found that they can program the printing pathway, speed and stacking to control the specific direction of shape change, such as whether rectangles twist into a helix that spirals clockwise or counterclockwise.

Further refinement will allow the team to combine the saddles, domes, helices and other design motifs to produce objects with complicated final shapes, such as a chair. Ultimately, it could be possible to make wood products that are shipped flat to the end user, which could reduce shipping volume and costs, Kam says. "Then, at the destination, the object could warp into the structure you want." Eventually, it might be feasible to license the technology for home use so consumers could design and print their own wooden objects with a regular 3D printer, Sharon says.

The team is also exploring whether the morphing process could be made reversible. "We hope to show that under some conditions we can make these elements responsive—to humidity, for example—when we want to change the shape of an object again," Sharon says. + Utforska vidare