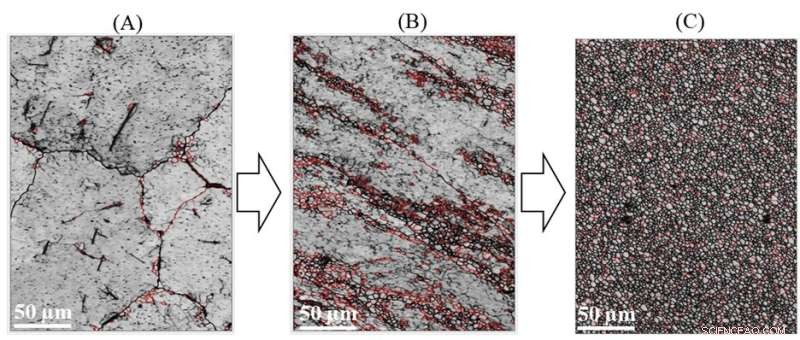

Bilder av aluminiumlegering 7075 tagna med ett svepelektronmikroskop före (A), under (B) och efter (C) genomgång av ShaPE-maskinen visar hur mikrostrukturen hos legeringen förändras dramatiskt under extrudering. Skjuvningseffekten av ShaPE-maskinen bryter upp partiklar, som är besläktade med klumpar i kaksmet, till mycket mindre bitar för att skapa en mer enhetlig mikrostruktur. Kredit:Bild av Joshua Silverstein | Pacific Northwest National Laboratory

Lättare fordon kan resa längre med mindre energi, vilket ökar efterfrågan på lättare fordonskomponenter. Högpresterande aluminiumlegeringar, som legering 7075, är bland de lättaste och starkaste alternativen, men de kräver energikrävande produktion som höjer kostnaderna och därför begränsar användningen.

Forskning från Pacific Northwest National Laboratory (PNNL) halverar den energin med en mer effektiv process för att tillverka högpresterande aluminiumkomponenter. Med stöd från Department of Energys Advanced Manufacturing Office, fastställde forskare att Shear Assisted Processing and Extrusion (ShAPE)-tekniken kan eliminera värmebehandlingssteg i produktionsprocessen, vilket resulterar i betydande energibesparingar och minskade utsläpp. Shape är en grön, prisvärd tillverkningsmetod som möjliggör bred användning av högpresterande aluminiumlegeringar i fordonstillämpningar.

Ett recept för nästa generations metalltillverkning

Precis som att baka en kaka, bygger metalltillverkning på väl blandade ingredienser och mycket värme. Konventionell metallproduktion använder värme för att smälta samman enskilda metaller och legeringselement – som aluminium, koppar eller magnesium – för att skapa legeringar som är lättare, starkare eller lättare att forma. Om dessa element inte är väl blandade kan sprickor och sprickor bildas under bearbetningen som äventyrar egenskaperna hos slutprodukten - eftersom en underblandad, klumpig kaksmet kommer att resultera i en sönderfallande, katastrofal kaka. Vid metallproduktion används värme för att säkerställa att enskilda metallelement i en legering blandas väl under ett steg som kallas homogenisering.

Under homogenisering värms stora metallgjutgods som kallas billets till nästan 500 grader Celsius - cirka 900 grader Fahrenheit - i upp till 24 timmar. Detta värmebehandlingssteg löser upp legeringsaggregat - liknande klumpar i kaksmeten - i ämnet för att säkerställa att alla metallelement är jämnt fördelade eller homogeniserade. Detta förbättrar prestandan hos slutprodukten. Efter homogenisering genomgår metallstavarna ytterligare upphettning och formning i ett steg som kallas extrudering.

"Homogenisering är det största energikrävande steget i hela metallextruderingsprocessen", säger Scott Whalen, PNNL:s chefsmaterialforskare och medutvecklare av ShAPE.

Shear Assisted Processing and Extrusion (ShAPE™), utvecklad av forskare vid Pacific Northwest National Laboratory, förbättrar energieffektiviteten för att producera extruderade högpresterande aluminiumlegeringar. Kredit:Sammansatt bild av Cortland Johnson | Pacific Northwest National Laboratory

The ShAPE machine eliminates the need for separate homogenization and extrusion steps by combining heating and deformation—the change in the shape of the metal itself. In the ShAPE machine, the metal billet is simultaneously pushed through a small opening in a die which rotates. Together, the rotational movement and deformation thoroughly mixes the metal elements as they are being extruded. Essentially, the ShAPE process homogenizes the metal billet in a few seconds, immediately before it is extruded. This eliminates the need for a day-long, pre-heating homogenization step and means that no additional energy is used to heat the billet during extrusion. Together, this results in an energy savings of up to 50 percent using ShAPE.

Have your cake and eat it too

Not only is ShAPE a more energy efficient and quicker process, but it also improves how well the individual alloying elements are mixed, leading to a better final product. Like lumpy batter can ruin a cake, the final product in extrusion manufacturing often performs better when the elements are well-mixed. Performance testing showed that components made of aluminum alloys processed with ShAPE exceeded current American Society for Testing and Materials standards for strength and elongation.

"We took a closer look using an electron microscope and saw that ShAPE breaks apart the alloy aggregates and dissolves them into the aluminum matrix prior to extrusion, making it more extrudable," said Tianhao Wang, PNNL materials scientist and lead author on the recent publication in Materials and Design . "This translates to better performance—our aluminum 7075 alloys are stronger and stretch farther before breaking."

Putting high-performance aluminum alloys in reach

Aluminum alloys are valued in the automotive and aerospace industries because they are strong and lightweight. The most high-performance aluminum alloys are time- and energy-intensive to manufacture, pricing them out of many markets, like applications in passenger vehicles. The ShAPE process removes a major hurdle in the production of high-performance aluminum alloys by dramatically reducing energy consumption and greenhouse gas emissions during manufacturing.

"This is an important step in unlocking the potential of next-generation metals manufacturing to produce better, cheaper, greener products for the future," said Whalen. + Utforska vidare