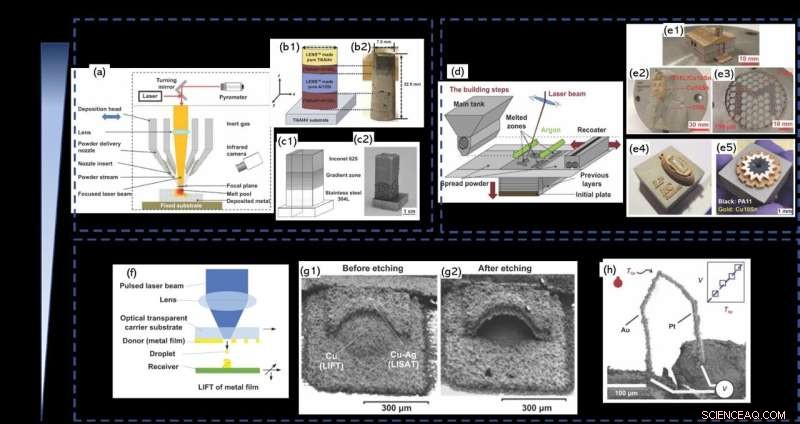

Lasermetalldeposition (LMD), laserbaserad pulverbäddsfusion (L-PBF) och laserinducerad framåtöverföring (LIFT) har förmågan att tillverka flera metalliska material. Provskalan för varje teknik presenteras. Måtten på LMD- och LPBF-utskrivna prover kan vara så stora som i meterskala. Samtidigt kan LIFT-processen producera komponenter i mikrometerskala. Kredit:Chao Wei et al

Jämfört med allmänna additiv tillverkningsmetoder (AM) möjliggör multimaterial additiv tillverkning (MMAM) en högre nivå av designfrihet, såsom att integrera material, struktur och funktion för att uppnå skräddarsydda funktionaliteter (t.ex. lokal slitstyrka, hög värmeledningsförmåga, värme isolering och kemisk korrosionsbeständighet, etc.). Emellertid är MMAM av metalliska material en ny forskningsaktivitet som fortfarande befinner sig i sitt embryonala stadium. Noterbart har det hittills inte gjorts någon heltäckande översyn av metallisk MMAM som täcker både tillverkning i makroskala och tillverkning i mikroskala.

En studie i International Journal of Extreme Manufacturing sammanfattade de senaste framstegen inom laserbaserad multi-material additive manufacturing (MMAM), inklusive laserpulverbäddfusion (LPBF), laserbaserad riktad energideposition (L-DED) och laserinducerad framåtöverföring (LIFT), för makro -och mikroskalig tillverkning av flera metalliska material.

Användningen av LPBF-metoden och L-DED-metoden för att producera stora multimaterialdelar har blivit verklighet på grund av olika nya uppfinningar av de olika pulvermaterialavsättningsmekanismerna. De potentiella tillämpningarna för dessa teknologier är att tillverka funktionellt integrerade komponenter som används i stor utsträckning inom flyg-, marin-, kärnkrafts- och medicinsk industri.

När det gäller mikro-AM för flera metallföremål är solid LIFT och fluid LIFT de teknologier som huvudsakligen används för närvarande, eftersom deras materialöverföringsmekanism, som sprutar ut metalliska droppar från en donatorplatta till byggnadssubstratet, är mycket lämplig för att trycka olika material tillsammans. Det finns ingen kontakt mellan givaren och det tryckta föremålet under materialavsättningen, varför det olika korskontamineringsproblemet med råmaterial undviks. De potentiella tillämpningarna av mikroskalig metallisk AM-teknik inkluderar:3D-mikroskaliga metallstrukturer, energilagringskomponenter, elektroniska komponenter, biomolekyler, biokemiska sensorer och celler, och till och med direkt överföring av funktionella enheter till ytan av andra delar.

Laserbaserad MMAM-teknik är fortfarande i ett tidigt skede, därför väntar många vetenskapliga och tekniska utmaningar på lösningar. Forskargruppen under ledning av prof Lin LI, från University of Manchester, rapporterade om det senaste inom detta område och pekade på både de akuta utmaningarna och relevanta framtida forskningsämnen med högt värde.

Utrustningen för MMAM-teknologier kan skilja sig avsevärt från standard AM-processer i ett material på grund av den olika utmaningen för dispensering av material (dvs hur man deponerar rätt material i det önskade området i det rumsliga utrymmet). Detta arbete sammanfattar materialleveransmetoden, sammanfogning av olika material, bearbetningsparametrar och tryckta MMAM-komponenters prestanda. Materialleveransmetoderna för varje MMAM-metod introduceras och deras fördelar jämförs. Tre typiska metoder för sammanfogning av olika material presenteras. Materialsammansättningen av MMAM-tryckta funktionella gradientmaterial (FGM) förändras ständigt. Därför är de optimerade laserparametrarna för varje materialsammansättning väsentliga för att uppnå god utskriftskvalitet.

Den laserparameterinducerade påverkan på den MMAM-tryckta mikrostrukturen kan också skilja sig väsentligt från den konventionella AM-teknologin, såsom för fasövergången, bildningen av intermetalliska föreningar och de slutliga mekaniska egenskaperna. Den nuvarande kommersiella programvaran för 3D-design, programvara för förutsägelse av fasövergångar och programvara för simulering och modellering är vanligtvis designad för bearbetning av enstaka material och saknar de termodynamiska databaser som krävs för bearbetning av flera material.

Alla ovanstående frågor är de kunskapsluckor som måste fyllas för att driva MMAM-teknologierna från laboratorieutredningen till den faktiska industriella tillämpningen. Professor Chao Wei förklarade att "vi måste välja lämplig teknik baserat på kravet på den slutliga komponenten. Innan dess är det mycket viktigt att förstå de befintliga metoderna för att användaren ska kunna välja tillverkningsmetoden."

Som ett framväxande område har MMAM betydande fördelar med att ge olika egenskaper inom en komponent genom att kombinera olika material, vilket är en ny grad av frihet för AM-komponenterna. Bland de potentiella områdena sa professor Wei att "laserbaserad MMAM har stor potential i metallfunktionella 3D-strukturer, energilagringskomponenter och tryckvävnader och organ inom de biomedicinska områdena."

En av de ledande forskarna, professor Lin Li kommenterade att "laserbaserade MMAM-tekniker har uppenbara fördelar när det gäller att förenkla tillverkningsprocessen, öka designfriheten och minska tiden och kostnaderna för prototyptillverkning, jämfört med konventionella tillverkningsmetoder. Vårt arbete öppnar bara dörren till detta nya forskningsparadis. Vi hoppas att fler forskare kan komma in på detta område och gemensamt främja utvecklingen av MMAM-teknologier."

Den framtida MMAM-forskningen är uppenbarligen multidisciplinär och involverar maskinteknik, tillverkningsteknik, materialvetenskap, elektronik, fotonik, biologi och andra discipliner. Integrering av komplexa hybridtillverkningssystem, upprättande av nya lagar för MMAM-design och tillverkning, optimering av bearbetningsparametrar med hög genomgående nivå, artificiell intelligens-baserad kvalitetsövervakning och kontroll och bedömning av den långsiktiga tillförlitligheten hos tryckta delar behöver studeras ytterligare. Vi tror dock att dessa problem så småningom kommer att lösas under ledning av den faktiska efterfrågan på industriell tillämpning och genom forskningssamarbete från det akademiska samfundet. + Utforska vidare