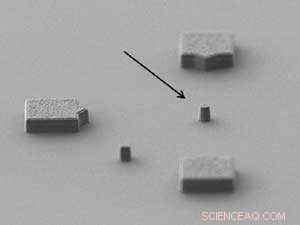

Sned vinkel scanning elektronmikroskopi bild av en 500 nanometer diameter mikrodisk. Kredit:A*STAR Data Storage Institute

Att producera halvledarlasrar på en kiselskiva är ett länge upprätthållet mål för elektronikindustrin, men deras tillverkning har visat sig utmanande. Nu, forskare på A*STAR har utvecklat ett innovativt sätt att tillverka dem som är billigt, enkel och skalbar.

Hybridkisellasrar kombinerar de ljusemitterande egenskaperna hos grupp III–V-halvledare, som galliumarsenid och indiumfosfid, med mognad av kiseltillverkningstekniker. Dessa lasrar väcker stor uppmärksamhet eftersom de lovar billiga, massproducerbara optiska enheter som kan integreras med fotoniska och mikroelektroniska element på ett enda kiselchip. De har potential inom ett brett spektrum av tillämpningar, från kortdistansdatakommunikation till höghastighet, optisk långdistansöverföring.

I den nuvarande produktionsprocessen, dock, lasrar tillverkas på separata III–V-halvledarskivor innan de anpassas individuellt till varje kiselenhet – en tidskrävande, kostsam process som begränsar antalet lasrar som kan placeras på ett chip.

För att övervinna dessa begränsningar, Doris Keh-Ting Ng och hennes kollegor från A*STAR Data Storage Institute har utvecklat en innovativ metod för att producera en hybrid III–V-halvledare och kisel-på-isolator (SOI) optisk mikrokavitet. Detta minskar avsevärt komplexiteten i tillverkningsprocessen och resulterar i en mer kompakt enhet.

"Det är väldigt utmanande att etsa hela kaviteten, " säger Ng. "För närvarande, det finns inget enstaka etsningsrecept och mask som gör att hela mikrokaviteten kan etsas, och så beslutade vi att utveckla ett nytt tillvägagångssätt."

Genom att först fästa en tunn film av III–V-halvledare på en kiseloxid (SiO2)-skiva med hjälp av en termisk bindningsprocess för SOI-mellanskikt, de producerade en stark bindning som också tar bort behovet av starka oxidationsmedel, såsom Piranha-lösning eller fluorvätesyra.

Och genom att använda en dubbel hårdmaskteknik för att etsa mikrohåligheten som begränsade etsningen till det avsedda lagret, de eliminerade kravet på att använda multipel overlay-litografi och etsningscykler – en utmanande procedur.

"Vår metod minskar antalet tillverkningssteg, minskar användningen av farliga kemikalier, och kräver bara ett litografisteg för att slutföra processen, " förklarar Ng.

Verket presenterar, för första gången, en ny heterocore-konfiguration och integrerad tillverkningsprocess som kombinerar lågtemperatur SiO2-mellanskiktsbindning med dubbel hårdmask, enkel litografimönster.

"Processen gör det inte bara möjligt att producera heterocore-enheter, det minskar också avsevärt utmaningarna med att tillverka dem, och skulle kunna fungera som en alternativ hybrid mikrokavitet för användning av forskarsamhället, säger Ng.