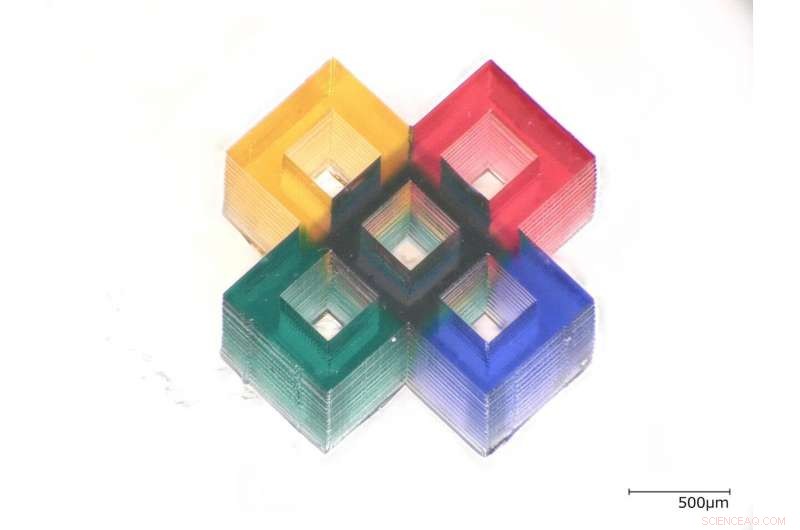

Genom att justera antalet lager av flerfärgade hartser, forskarna kunde justera ljusabsorbansen för varje del av en struktur. Detta gjorde det möjligt för dem att skapa svart i mikrostrukturer som denna korsform genom att kombinera lager av rött, blå, grönt och gult. Kredit:Shoji Maruo, Yokohama National University

Forskare har utvecklat en automatiserad 3D-utskriftsmetod som kan producera flerfärgs 3D-mikrostrukturer med olika material. Den nya metoden skulle kunna användas för att tillverka en mängd olika optiska komponenter inklusive optiska sensorer och ljusdrivna ställdon samt multimaterialstrukturer för applikationer som mjuk robotik och medicinska applikationer.

"Att kombinera flera typer av material kan användas för att skapa en funktion som inte kan realiseras med ett enda material, " sa forskargruppsledare Shoji Maruo från Yokohama National University i Japan. "Metoder som våra som tillåter enstegs tillverkning av multimaterialstrukturer eliminerar monteringsprocesser, möjliggör produktion av enheter med hög precision och låg kostnad."

I tidskriften The Optical Society (OSA). Optical Materials Express , Maruo och kollegor beskriver sin nya 3D-utskriftsmetod och demonstrerar den genom att skapa olika flerfärgs 3D-strukturer. Deras teknik är baserad på stereolitografi, en 3D-utskriftsmetod som är idealisk för att göra mikroenheter eftersom den använder en hårt fokuserad laserstråle för att göra intrikat detaljerade funktioner.

"Förmågan att göra optiska element i mikroskala i flera material med 3D-utskrift kan hjälpa till med miniatyrisering av optiska enheter som används för medicinska behandlingar och diagnoser, ", sa Maruo. "Detta kan förbättra förmågan att använda dessa enheter i eller på kroppen samtidigt som de gör det möjligt för engångsbruk, som skulle bidra till att ge en avancerad och säker medicinsk diagnos."

Optimera färgstereolitografi

Stereolitografi bygger upp en högprecisions 3D-struktur genom att använda en laser för att härda ljusaktiverade material som kallas fotohärdbara hartser i lager för lager. Mikrofluidik används ofta för att hålla flytande hartser, men det är utmanande att hålla de olika hartserna från att kontaminera varandra när man byter material utan att skapa stora mängder avfall eller bilda luftbubblor i det tryckta föremålet.

I det nya verket, forskarna utvecklade ett sätt att hålla de olika materialen i ett dropptillstånd, vilket gör att de lättare kan bytas ut i ett slutet utrymme som en mikrokanal utan att skapa avfall. För att dämpa luftbubblor, den 3-D-tryckta strukturen flyttas runt inuti hartset varje gång ett harts byts ut. De integrerade också en tvåstegsprocess för att rengöra den 3D-tryckta strukturen när hartset byts ut för att helt förhindra korskontaminering.

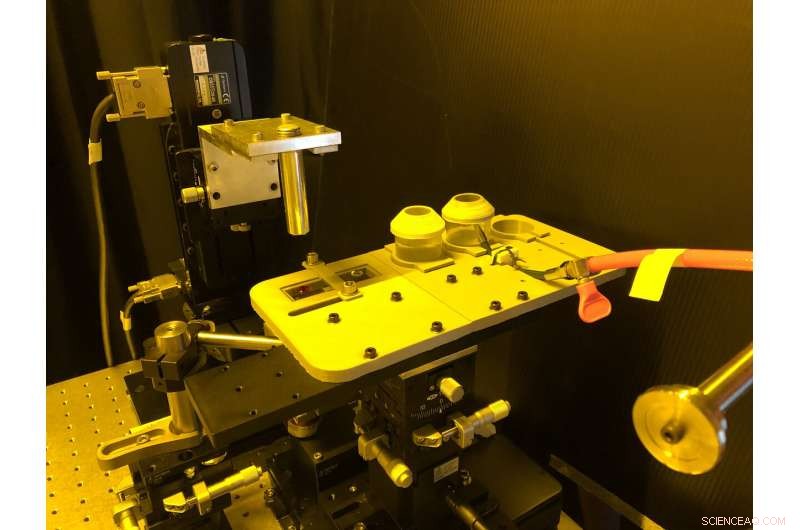

För att implementera detta optimerade tillvägagångssätt, forskarna skapade en palett för att hålla flera hartser och placerade den, två rengöringstankar och ett luftblåsmunstycke på en motoriserad scen. "Alla processer, inklusive 3D-utskrift, hartsersättning, borttagning av bubblor och rengöring utförs sekventiellt med programvara som vi utvecklat, ", sa Maruo. "Detta gör att flerfärgade 3D-mikrostrukturer kan skapas automatiskt."

Forskarna skapade en palett för att hålla flera hartser och placerade den, två rengöringstankar och ett luftblåsmunstycke på en motoriserad scen. Detta gjorde att alla processer kunde utföras sekventiellt för automatiserad produktion av flerfärgade 3D-mikrostrukturer. Kredit:Shoji Maruo, Yokohama National University

Skapa flerfärgs 3D-strukturer

Forskarna testade metoden genom att placera olika typer av fotohärdbara hartser i en palett och använda dem för att skapa 3D-mikrostrukturer. För en av dessa demonstrationsstrukturer, en liten flerfärgskub bara 1,5 millimeter tvärs över, 3D-utskriftssystemet bytte fem färger harts 250 gånger under en 6-timmars tillverkningsprocess. Forskarna visade också att justering av antalet lager av flerfärgade hartser gjorde det möjligt att justera absorbansen för varje del av strukturen, så att de kan skapa mikrostrukturer med färger som svart genom att kombinera lager av rött, blå, grönt och gult.

"Denna metod kan appliceras inte bara på flerfärgade hartser utan också på ett bredare utbud av material, " sa Maruo. "Till exempel, att blanda olika keramiska mikro- eller nanopartiklar med ett fotohärdbart harts kan användas för att 3-D-printa olika typer av glas. Den kan också användas med biokompatibla keramiska material för att skapa ställningar för att regenerera ben och tänder."

Forskarna arbetar nu med att förkorta den tid som krävs för processer som hartsersättning och borttagning av bubblor för att möjliggöra ännu snabbare tillverkning. De planerar också att använda teknik som de tidigare demonstrerat för att bygga ett flerskaligt tillverkningssystem där tillverkningsupplösningen kan ändras från mindre än en mikrometer till flera tiotals mikrometer genom att modifiera fokuseringslinsen och laserexponeringsförhållandena.