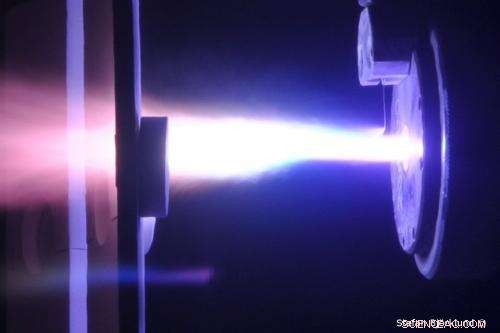

Kredit:SPS

Forskare vid Högskolan Väst har börjat använda nanopartiklar i det värmeisolerande ytskiktet som skyddar flygplansmotorer från värme. I tester, detta ökade beläggningens livslängd med 300 %. Detta är något som intresserar flygindustrin i mycket hög grad, och förhoppningen är att motorer med de nya lagren ska vara i produktion inom två år.

För att öka livslängden för flygplansmotorer, ett värmeisolerande ytskikt sprutas ovanpå metallkomponenterna. Tack vare detta extra lager, motorn är skyddad från värme. Temperaturen kan också höjas, vilket leder till ökad effektivitet, minskade utsläpp, och minskad bränsleförbrukning.

Forskargruppen Högskolan Väst har som mål att kunna styra ytskiktets struktur för att öka dess livslängd och isoleringsförmåga. De har använt olika material i sitt arbete.

"Basen är ett keramiskt pulver, men vi har också testat att lägga till plast för att skapa porer som gör materialet mer elastiskt, säger Nicholas Curry, som just har presenterat sin doktorsavhandling i ämnet.

Stor stress på materialet

Det keramiska skiktet utsätts för stor påfrestning när de enorma temperaturförändringarna gör att materialet växelvis expanderar och drar ihop sig. Att göra lagret elastiskt är därför viktigt. Under de senaste åren, forskarna har fokuserat på att ytterligare förfina mikrostrukturen, allt för att lagret ska vara intressant för industrin att använda.

"Vi har testat användningen av ett lager som bildas av nanopartiklar. Partiklarna är så fina att vi inte kan spruta pulvret direkt på en yta. I stället vi blandar först pulvret med en vätska som sedan sprayas. Detta kallas suspensionsplasmasprayapplicering."

Chocktester simulerar temperaturförändringar

Dr Curry och hans kollegor har sedan dess testat det nya lagret tusentals gånger i så kallade "termiska chocktester" för att simulera temperaturförändringarna i en flygplansmotor. Det har visat sig att det nya beläggningsskiktet håller minst tre gånger så länge som ett konventionellt skikt samtidigt som det har låg värmeledningsförmåga.

"En flygmotor som håller längre behöver inte genomgå dyra, tidskrävande "tjänst" lika ofta; detta sparar flygindustrin pengar. Den nya tekniken är också betydligt billigare än den konventionella tekniken, vilket innebär att fler företag kommer att kunna köpa utrustningen."

Forskningen vid Högskolan Väst bedrivs i nära samarbete med flygmotortillverkaren GKN Aerospace (tidigare Volvo Aero) och Siemens Industrial Turbomachinery, som gör gasturbiner. Tanken är att det nya lagret ska användas i både flygplansmotorer och gasturbiner inom två år.

Vad händer med materialet under längre tidsperioder?

En av de viktigaste frågorna för forskarna att lösa är hur de kan följa vad som händer med beläggningens struktur över tid, och att förstå hur mikrostrukturen i skiktet fungerar.

"Ett konventionellt ytskikt ser ut som en smörgås, med lager på lager. Ytskiktet vi producerar med den nya metoden kan mer jämföras med stående pelare. Detta gör lagret mer flexibelt och lättare att övervaka. Och den fäster på metallen, oavsett om ytan är helt slät eller inte. Det viktigaste är inte själva materialet, men hur porös den är, " säger Dr Curry.

Hur termisk sprayapplicering fungerar

Ytskikten på flygmotorer och gasturbiner kallas termisk barriärbeläggning och de tillverkas med en metod som kallas termisk sprutapplikation. Ett keramiskt pulver sprayas på en yta vid en mycket hög temperatur–7, 000 till 8, 000 grader C – med hjälp av en plasmaström. De keramiska partiklarna smälter och slår mot ytan, där de bildar ett skyddande lager som är ungefär en halv millimeter tjockt.