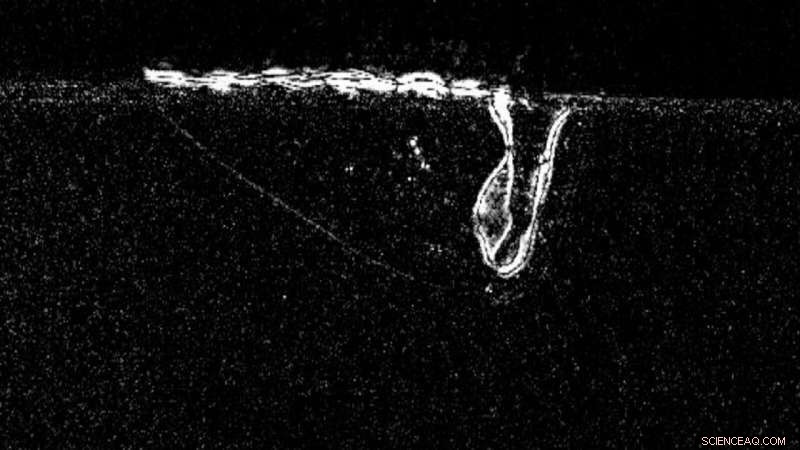

Denna röntgenbild som tagits vid APS visar en lasersmältande aluminium under den additiva tillverkningsprocessen. Till vänster om lasern kan du se små porer som skapas under processen, som med tiden kan skapa defekter i den färdiga produkten. Kredit:Tao Sun

Ny forskning utförd vid Advanced Photon Source (APS) visar att 3D-utskrift av metallkomponenter utan porerna som försvagar deras strukturella integritet inte bara är möjliga, men behöver inga ytterligare enheter för att inse.

Additiv tillverknings stora fördel är bekvämligheten med att tillverka geometriskt komplexa delar. Behöver du snabbt designa och bygga en ny motorkomponent för ett flygplan? Starta 3D-skrivaren och skapa en. Men med den bekvämligheten kommer ofta en nackdel:3D-tryckta delar är inte lika hållbara som de som tillverkats genom traditionella tillverkningsprocesser, och kommer inte att hålla ut under upprepade påfrestningar över tiden.

Ett team av forskare kan nu ha svaret på det problemet. Ännu bättre, deras avgörande upptäckt kräver inte omdesign och uppdatering av 3-D-utskriftsmaskiner. Forskare säger att det kan göras med den teknik vi redan har.

Additiv tillverkning, vanligen kallad 3D-utskrift, har varit verklighet i nästan 40 år. Denna process förvandlar datormodeller av, väl, allt till fullt realiserade 3D-strukturer gjorda av plast, metaller eller andra material. Som en del av processen, dock, mikroskopiska porer letar sig in i den färdiga produkten, försvagar den strukturella integriteten. Att eliminera dessa porer från 3-D-tryckta metalldelar är nyckeln till att utveckla tekniken till mer användbara applikationer.

Som vilken vetenskapsman som helst kommer att berätta för dig, det första steget mot att åtgärda ett problem är att ta en ordentlig titt på vad som orsakar det. Forskare har använt Advanced Photon Source (APS), en U.S. Department of Energy (DOE) Office of Science User Facility belägen vid DOE:s Argonne National Laboratory, för att studera den additiva tillverkningsprocessen sedan 2015. APS genererar intensivt ljusa röntgenstrålar, som kan tränga in i metalldelarna, ta bilder när metallen formas av pulver i realtid.

"APS ger ett sätt att se saker som vi inte kunde förut, sa Kamel Fezzaa, en fysiker i Argonnes division för röntgenvetenskap, som övervakar höghastighetsbildbehandlingsprogrammet vid APS strållinje 32-ID-B. "Istället för att använda statiska prover efter att utskriften är klar, vi kan se inuti processen när det händer. "

Den processen kallas laserpulverbäddfusion, och det innebär att använda högeffektlasrar för att smälta och smälta samman pulverformigt material. Med hjälp av en laser-och-pulverinställning på APS, ett team av forskare dokumenterade bildandet och efterföljande rörelse av porerna - många mindre än bredden på ett människohår - i smältbassängen. Teamet leddes av Lianyi Chen, tidigare vid Missouri University of Science and Technology och nu vid University of Wisconsin-Madison, och Tao Sun, tidigare från Argonnes avdelning för röntgenvetenskap och nu vid University of Virginia.

APS tillät dem att fånga 135, 776 bilder per sekund, varje bild varar mindre än en mikrosekund, och resultatet var den mest detaljerade titt på den additiva tillverkningsprocessen som någonsin sett.

"APS har den bästa förmågan att göra den här typen av studier, "sa Sun." Det skulle vara omöjligt att göra detta vid en laboratoriebaserad röntgenkälla. Vi sonderar en mycket dynamisk process, och APS ger oss tidsupplösning på nanosekundnivå. "

Vad denna forskargrupp fann förvånade till och med dem. I en tidning publicerad i Naturkommunikation , gruppen beskrev de tre krafter som verkar på porer i smältbassängen:flytkraft, vilket bör tvinga gasen upp och ut ur smältområdet; smältflödesmotstånd, som ska virvla runt gasen i den smälta poolen; och termokapillär kraft, som driver porerna att röra sig längs temperaturgradienten.

Av dessa tre krafter, de upptäckte att den termokapillära kraften i ett visst område av den smälta poolen utövar störst inflytande över var porerna hamnade. Motståndet som skapas av den smältande flytande metallen är andra, vilket innebär att dessa gasfickors naturliga tendens att röra sig uppåt och ut ur smältområdet motverkades.

"Vi förväntade oss inte dessa resultat, " sa Chen. "När lasern träffar materialet, porerna rör sig snabbt ut ur smältbassängen i laserinteraktionsområdet."

Teamet fann att det är den temperaturgradientinducerade termokapillära kraften som drar ut porerna, Chen förklarade, så att helt enkelt utöva mer kontroll över temperaturgradienten under själva 3D-utskriftsprocessen kan flytta dessa porer utanför smältområdet, säkerställa att den resulterande metalldelen är porfri.

"Det här är inte en kraft som folk tänkte på tidigare, ", sa Sun. "Men vi kan använda denna kraft för att ta bort alla porer i en tryckt komponent."

Att använda sig av denna teknik, forskare säger, bör vara möjligt med befintlig 3D-utskriftsutrustning. Styr laserns kraft och hastighet, och justering för olika typer av material, bör göra det möjligt för tillverkare att hitta rätt förutsättningar för att forma den termiska kraften när lasern gör sitt arbete.

Det skulle krävas lite försök och misstag, Fezzaa sa, men det bör inte kräva en extra anordning för att eliminera porer från den färdiga produkten.

"Detta är ett bevis på konceptet, "Fezzaa sa." En av de största utmaningarna i 3D-utskrift är att göra den lika tillförlitlig som traditionell tillverkning, och om detta koncept skulle kunna användas som ett effektivt verktyg i ett riktigt 3D-system, det skulle vara ett stort steg framåt för den additiva tillverkningsindustrin."