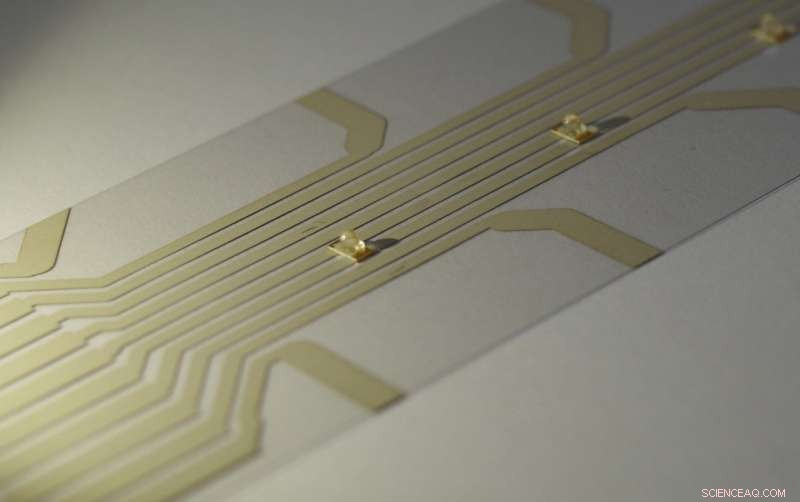

Fraunhofer ENAS tillverkar tryckta kretskort i screentryck på en flexibel plastfilm. Spåren överför elektriska impulser – t.ex. för att få lysdioder att lysa. Kredit:Fraunhofer ENAS

Framtidens flygplan flyger elektriskt och autonomt, är fjäderlätt och kan bekvämt tillverkas på ett helautomatiskt sätt. Medan elektrifieringen och den permanenta autopiloten fortfarande är i sin linda, lättviktskonstruktion är redan idag oumbärlig. Digitala tillverkningsprocesser är på väg att tillämpas. Fraunhofer kommer att presentera ny automatiserad produktionsteknik för lätta byggmaterial på ILA, den största innovationsmässan inom flygindustrin, på Berlin ExpoCenter Airport från 25 till 29 april, 2018.

Som ådror i människokroppen, kopparkablar går genom flygplanskroppen. De överför elektriska signaler för temperaturmätande sensorer, Lysdioder i tak eller elektroniska anslutningar i säten. Under installationen, enskilda kablar kombineras till kablar. "Processen att tillverka och installera kabelmattor är för närvarande 100 procent manuell. Detta är mycket tidskrävande och dyrt, " säger Dr. Ralf Zichner. Han är chef för avdelningen Printed Functionalities vid Fraunhofer Institute for Electronic Nano Systems ENAS i Chemnitz, Tyskland och arbetar tillsammans med sitt forskarteam på tillverkningsprocesser som automatiskt skriver ut elektriska ledare direkt på flygplanskomponenter. Fördelarna:Det finns inget avfall under produktionen, tryckmallarna kan anpassas snabbt och flexibelt, den klassiska läggningen av ledningsmattorna elimineras och flygplanstillverkarna sparar utrymme och vikt.

Skriver enkelt ut ledningsmattor

"Vi använder elektriskt ledande silverbläck, som vi applicerar genom screen- eller bläckstråleutskrift i lager om bara några mikron direkt på lätta flygmaterial, såsom högtemperaturbeständig plast, " förklarar Zichner. Förutom användningen av tryckteknik för produktion av tryckta ledare, Chemnitz-forskarna integrerar också mikrokontroller, dioder, kondensatorer, motstånd och andra elektroniska komponenter till flyg- och rymdmoduler. Bläck och tryckprocesser måste vara optimalt anpassade till de material som tryckningen ska ske på. Fraunhofer ENAS har omfattande expertis angående dessa processer, särskilt när det gäller flyg- och rymdkrav. Tekniken är på väg att lanseras. Det optimeras för närvarande i Fraunhofer "Go Beyond 4.0" Lighthouse Project.

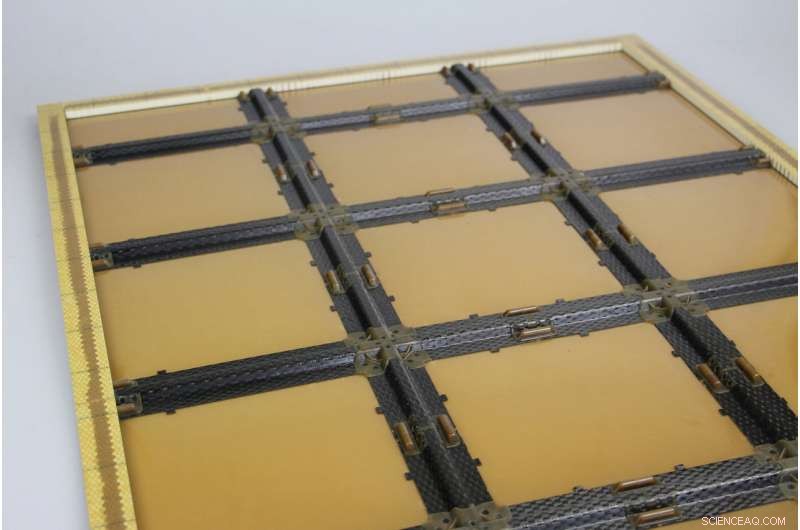

Hybrid förstyvningspanel för användning i flygplans lastrum. Kredit:Fraunhofer ICT

Ekonomisk produktion med termoplaster

Ett exempel på flygplaster är högtemperaturbeständiga termoplaster. De är en viktig komponent i lättvikt, stabil fiberarmerad plast (FRP), som är oumbärliga vid konstruktion av flygplan. Termoplaster kan omformas eller formas i ett specifikt temperaturområde; de svalnar också snabbt efter bearbetning och kan bearbetas i snabb takt. Dessutom, de är imponerande på grund av deras goda flamskydd och möjligheten till funktionell integration. "Inom flyget, fastän, det har tidigare saknats koncept för kostnadseffektiv produktion av funktionellt integrerade termoplastiska strukturer, " konstaterar Tobias Joppich från avdelningen för polymerteknik/termoplastbehandling vid Fraunhofer Institute for Chemical Technology ICT i Pfinztal, Tyskland.

Tillsammans med partners i LuFo V-1-programmet, forskningsinstitutet har tagit ett viktigt steg mot att utnyttja termoplasternas potential vid konstruktion av flygplan. Tillsammans, de har utvecklat ett nytt komponent- och produktionskoncept med modulära förstyvningselement som är speciellt anpassade för lastrum. Lättviktsexperterna tillverkar dessa av fiberförstärkta högtemperaturtermoplaster i en hybridformningsprocess, en kombination av formnings- och formsprutningsprocesser. De lätta komponenterna är flamskyddade, stabil, kan automatiseras i stora mängder och är lätta att montera:de sätts bara ihop. "Detta gör det möjligt för tillverkare att snabbt styva upp innerväggar i lastrum enligt en flexibel design, " säger Joppich. Den stabila rutnätsstrukturen fästs sedan med lasertransmissionssvetsning till lastrummets innervägg. Det nya konceptet från det Baden-baserade företaget kan även appliceras på andra flygplanskomponenter, inklusive kroppsskalet, klämmor eller interna komponenter, såsom sätesstrukturer. Hybridmaterialkombinationer kan också realiseras med Fraunhofer ICT.