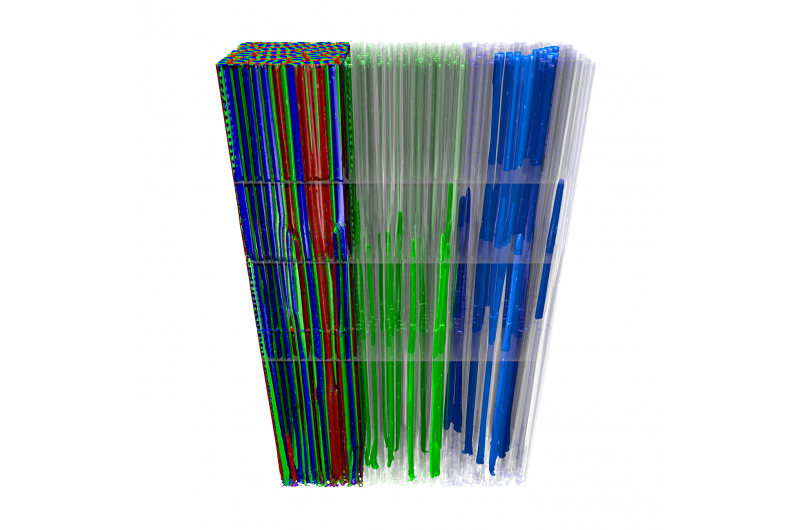

En 3D-mikrostruktur som innehåller flera förändringar av stelningshastigheten. Till höger, ett undantag för intermetalliska faser som visar justeringarna av stavarna i mikrostrukturen, som splittring, sammanslagning och överväxt med olika hastigheter. De grå planen indikerar höjden på hastighetsändringen. Kredit:High Performance Computing and Data Science Group, Karlsruhe Institute of Technology och Karlsruhes yrkeshögskola

Sedan gryningen av upplysningstidens kemi och fysik, forskare har försökt dokumentera material egenskaper olika förhållanden. Dessa undersökningar skapade materialvetenskap och har hjälpt mänskligheten att skapa flygplan och rymdfarkoster, revolutionera vården, och bygga industriella processer för att skapa produkter från lim och kosmetika till flygbränsle och gödningsmedel.

Dock, när forskare försöker skapa allt mer komplexa material för att tillgodose allt mer invecklade industriella behov - såsom förbättrad materialresiliens för högtemperaturprocesser, eller kompressionsprocesser som påverkar material för flygning – förmågan att avslöja och förstå materialens egenskaper experimentellt har blivit kostsamma i form av resurser, energi, pengar och tid.

Ett team av forskare under ledning av prof. Dr. Britta Nestler vid Karlsruhe Institute of Technology och Karlsruhe University of Applied Sciences arbetar i frontlinjen för avancerad materialdesign, använda beräkningar för att modellera nya materialegenskaper. Gruppen fokuserar främst på material för vilka experiment inte på ett adekvat sätt kan karakterisera och kontrollera ursprunget till deras egenskaper, eller där ett sådant experiment skulle vara extremt tidskrävande att utföras effektivt på ett systematiskt sätt.

Nestler, som nyligen tilldelades Gottfried Wilhelm Leibniz-priset 2017 av den tyska forskningsstiftelsen, och hennes team med hjälp av High Performance Computing Center Stuttgarts (HLRS) Cray XC40 Hazel Hen superdator – har skalat till nya höjder i sina multifysiska och multiskala modellerings- och simuleringsinsatser.

Karlsruhe-gruppen utvecklar den parallella simuleringsmjukvaran Pace3D ((Parallel Algorithms of Crystal Evolution in 3D) och är en långvarig användare av HLRS-resurser, tidigare undersökt materialmönsterbildningar såsom flerfasriktad stelning. Ett av teamets centrala mål är den beräkningsmässiga analysen av påverkan av varierande smältförhållanden på materialegenskaper och mikrostrukturmängder.

I en nyligen publicerad tidning i Acta Materialia , forskarna detaljerar fullständiga 3D-simuleringar av en aluminium-silver-koppar (Al-Ag-Cu)-legering när den stelnar och jämför mikrostrukturegenskaper med experimentella fotografier. För första gången, forskare har använt en kombination av teori och experiment för att inducera skräddarsydda hastighetsförändringar för att designa mikrostrukturen och, i tur och ordning, materialegenskaper. Teamet valde Al-Ag-Cu på grund av mängden experimentella data att jämföra deras simuleringsresultat med. Metoden skapar förutsättningar för större simuleringar av mer komplexa material.

"Med den kunskap vi har fått från våra senaste datorkörningar, vi har ett ramverk för att gå till tekniskt relevanta system som ofta har experimentella svårigheter, " sa gruppledare Johannes Hötzer. "Vi bestämde oss för att undersöka Al-Cu-Ag mikrostrukturmönstret för att visa modellens giltighet och möjligheterna att jämföra den med ett brett utbud av experimentella data."

Förändringar av stelningshastigheten

Materialforskare försöker ofta förstå gränserna för material - den varmaste temperaturen en blandning kan arbeta vid, det högsta trycket den tål, bland andra. Ett ämne av intresse är att förstå egenskaperna hos eutektiska material som består av två (binära eutektiska) eller tre (ternära eutektiska) distinkta fasta faser i ett mikrostrukturarrangemang som resulterar i den lägsta smälttemperaturen. Nestler-teamet har nyligen fokuserat på ternär eutektik med tre legeringskomponenter.

Använder Hazel Hen, teamet simulerar hur vissa processförhållanden – såsom stelningshastighet eller processtemperatur – påverkar ett eutektiskt materials mikrostruktur. För att härleda samband, teamet behöver storskaliga 3D-beräkningar för att simulera ett representativt urval av mikrostrukturella mönster. Innan dess senaste simuleringar, till exempel, laget antog att när en Al-Ag-Cu omvandlas från vätska till fast, hastigheten på stelningsövergången spelar en viktig roll i hur en mikrostrukturs mönster delas och smälter samman, och hur längden och bredden på fibrerna som därefter bildar påverkar materialets hållfasthet vid högre temperaturer.

Dock, forskare hade bara 2D -experimentella data tillgängliga, hindra dem från att otvetydigt bevisa eller motbevisa sin hypotes. Experimentalister och beräkningsforskare behövde se denna process utvecklas i 3D, och det kunde de göra med hjälp av en superdator.

Teamet skapade multifysikmjukvarupaketet Pace3D för att införliva en mängd olika materialmodeller och implementerade en mycket optimerad version i ett samarbete med Fredrich Alexander University Erlangen-Nuremberg, med hjälp av universitetets beräkningsramverk waLBerla (brett tillämplig Lattice Boltzmann från Erlangen).

Denna kod bryter ner massiva 3D-simuleringar i ungefär 10, 000 datoriserade kuber, löser sedan en mängd olika fysikekvationer inom varje cell under miljontals tidssteg – varje steg är inom intervallet 0,1 till 1,0 mikrosekunder. För att observera hastighetsvariationer, teamet körde uppsättningar av simuleringar med variationer i stelningshastighet. Varje simulering behöver ungefär en dag på cirka 10, 000 av Hazel Hen's CPU -kärnor.

Experimentalister blev förvånade över resultatet. Baserat på deras 2D -experiment, de antog att de eutektiska mikrostrukturerna växte snabbt i en rak, i stort sett enhetligt sätt. Dock, simulering avslöjade många omarrangeringsprocesser under stelning, och illustrerade att mikrostrukturmönster förändras långsammare men på längre längdskalor än antaget. Dessa resultat bekräftades senare med synkrotrontomografi, en bildteknik som gör det möjligt för forskare att studera materialegenskaper på en grundläggande nivå.

Skräddarsydda mikrostrukturer

Teamets exakta simuleringsresultat representerar ett bevis på konceptet för dess förmåga att simulera mikrostrukturbildning i mer komplexa, och mer industriellt relevant, material under en mängd olika material och fysiska förhållanden.

Eftersom experiment ständigt blir mer komplicerade - Karlsruhes experter på modellering av beräkningsmaterial har samarbetat intensivt med experimentalister som gör forskning om materialdesign med noll gravitation på den internationella rymdstationen - kommer beräkningar att fortsätta att spela en större roll. Nestler indikerade att experiment som de på ISS var extremt viktiga, men också dyrt och tidskrävande att förbereda; superdatormetoder hjälper forskare att göra stora framsteg mot att kartlägga skräddarsydda material med specifika egenskaper för specifika applikationer samtidigt som de sänker kostnaden.

Beräkning tillåter också forskare att köra många permutationer av samma simuleringar med mycket subtila skillnader - skillnader som annars skulle kräva dussintals individuella experiment. "I våra simuleringar, vi kan variera fysiska och bearbetningsförhållanden, såsom stelningshastigheten, som påverkar mikrostrukturen. Genom att kontrollera dessa parametrar, vi får en väldesignad, skräddarsydd mikrostruktur, sa Nestler.

Genom att förstå hur man subtilt kan ändra hastighet och temperaturprofiler under tillverkning av komplexa material, Nestler påpekar att storskaliga parallella beräkningar stödjer materialvetare i att utforma ett extremt väl lämpat material för en specifik uppgift. Dessa material kan användas för luft- och rymdteknik, såväl som i industriella processer där material utsätts för extremt höga temperaturer eller tryck.

Till exempel, utför simuleringar av ett nickel, aluminium och krom-34 legering, teamet kunde visa hur mikrostrukturens inriktning förbättras genom att etablera kontrollerade processförhållanden, vilket resulterar i ett högre krypmotstånd, vilket innebär att materialet inte kommer att deformeras när det utsätts för mekanisk eller temperaturbaserad påkänning.

"Vårt huvudmål är att designa speciella mikrostrukturer för flerkomponentlegeringar, för cellulära eller partikelbaserade system som är baserade på dess tillämpning, ", sa Nestler. "Applikationen definierar hur nya material ska se ut eller ska kunna hålla, och vi kan nu designa, på ett kontrollerat sätt, den speciella mikrostruktur som behövs."

Dessa simuleringar utfördes med Gauss Center for Supercomputing-resurser baserat på High-Performance Computing Center Stuttgart.