Fibrer från majs, biologiskt nedbrytbar plast utvecklad vid University of Nebraska-Lincoln. Nebraska-forskare och deras kollegor har demonstrerat en ny teknik för att förbättra egenskaperna hos bioplast som också kan effektivisera tillverkningen, göra det mer konkurrenskraftigt med petroleumbaserade motsvarigheter. Kredit:Craig Chandler, University of Nebraska-Lincoln

Vi introducerar ett enkelt steg för produktion av växtbaserade, biologiskt nedbrytbar plast kan förbättra sina egenskaper samtidigt som man övervinner hinder för att tillverka den kommersiellt, säger ny forskning från University of Nebraska-Lincoln och Jiangnan University.

Det steget? Ta med värmen.

Nebraskas Yiqi Yang och kollegor fann att höja temperaturen på bioplastfibrer till flera hundra grader Fahrenheit, låt dem sedan sakta svalna, avsevärt förbättrade bioplastens normalt svaga motstånd mot värme och fukt.

Dess termiska tillvägagångssätt gjorde det också möjligt för teamet att kringgå lösningsmedel och andra dyra, tidskrävande tekniker som vanligtvis behövs för att tillverka en kommersiellt gångbar bioplast, rapporterade studien.

Yang sa att tillvägagångssättet kan tillåta tillverkare av majshärledd plast - som en Cargill-fabrik i Blair, Nebraska – att kontinuerligt producera det biologiskt nedbrytbara materialet i en skala som åtminstone närmar sig petroleumbaserad plast, industristandarden. Ny forskning uppskattar att cirka 90 procent av amerikansk plast går till oåtervinning.

"Denna rena teknik möjliggör (den) industriell skala produktion av kommersialiserbar biobaserad plast, " rapporterade författarna.

Inte lätt att vara grön

Metoden använder polymjölksyra, eller polylaktid, en komponent av biologiskt nedbrytbar plast som kan fermenteras från majsstärkelse, sockerrör och andra växter. Även om de flesta plaster är gjorda av petroleum, polylaktid har dykt upp som ett miljövänligare alternativ.

Ändå polylaktidens känslighet för värme och fukt, särskilt under tillverkningsprocessen, har begränsat sin användning inom textil och andra industrier. När vi letar efter sätt att lösa problemet, Forskare upptäckte för länge sedan att blandning av spegelbildspolylaktidmolekyler - allmänt kallade "L" och "D" - kunde ge starkare molekylära interaktioner och bättre prestanda än att bara använda L eller D enbart.

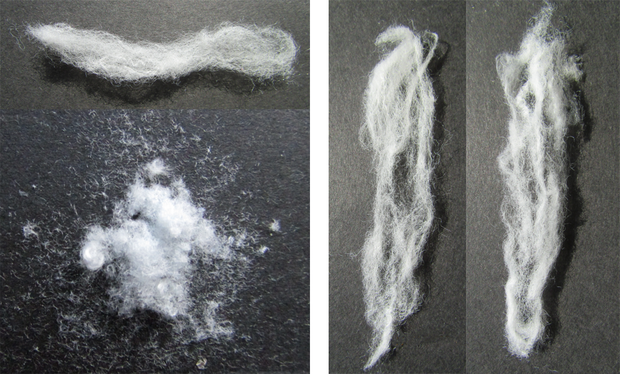

Nebraska-forskare (från vänster) Wei Li, Yiqi Yang och Bingnan Mu har samarbetat med kollegor i Kina för att utveckla en mer robust, biologiskt nedbrytbar plastfiber som härrör från majsstärkelse. Kredit:Craig Chandler, University of Nebraska-Lincoln Konventionellt preparerade bioplastfibrer före (överst till vänster) och efter (nederst till vänster) exponeras för fukt, jämfört med termiskt behandlade fibrer före (nära höger) och efter (längst till höger) samma process. Kreditera:

Men det fanns en annan hake. Att övertyga en rimlig andel av L- och D-molekylerna att permanent paras ihop är svårt, ofta tvingar forskare att hitta på dyra och komplicerade matchmaking-system. Några av de vanligaste är användning av lösningsmedel eller andra kemiska medel vars bortskaffande kan orsaka egna miljöproblem.

"Problemet är att folk inte kunde hitta ett sätt att få det att fungera så att man kunde använda det i stor skala, sa Yang, Charles Bessey professor i biologisk systemteknik och textilier, merchandising och modedesign. "Folk använder otäcka lösningsmedel eller andra tillsatser. Men de är inte bra för kontinuerlig produktion.

"Vi vill inte lösa upp polymererna och sedan försöka avdunsta lösningsmedlen, och sedan överväga att återanvända dem. Det är bara för dyrt (och) inte realistiskt."

Uppvärmning

Yang och hans kollegor bestämde sig för att ta ett annat tillvägagångssätt. Efter att ha blandat pellets av L- och D-polylaktiden och snurrat dem till fibrer, teamet värmde dem snabbt till så varmt som 400 grader Fahrenheit.

Den resulterande bioplasten motstod att smälta vid temperaturer som var mer än 100 grader högre än plast som bara innehöll L- eller D-molekylerna. Den bibehöll också sin strukturella integritet och draghållfasthet efter att ha varit nedsänkt i vatten vid mer än 250 grader, närmar sig de villkor som bioplaster måste utstå när de införlivas i färgade textilier.

Textilindustrin producerar cirka 100 miljoner ton fibrer årligen, Yang sa, vilket innebär att ett genomförbart grönt alternativ till petroleumbaserad tillverkning skulle kunna löna sig både miljömässigt och ekonomiskt.

"Så vi använde bara ett billigt sätt som kan tillämpas kontinuerligt, vilket är en stor del av ekvationen, " sade Yang. "Du måste kunna göra det kontinuerligt för att kunna ha storskalig produktion. Det är viktiga faktorer."

Även om teamet har visat kontinuerlig produktion i mindre skala i Yangs labb, han sa att det snart kommer att öka för att ytterligare illustrera hur tillvägagångssättet kan integreras i befintliga industriella processer.