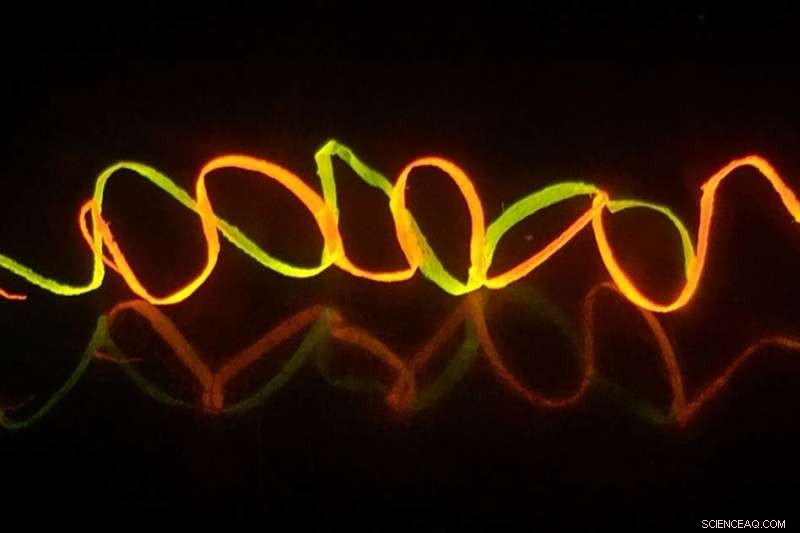

Ett fotografi visar regenererade spiralformade silkesfibrer färgade av Rhodamine-färgämnen, under UV-ljus. Kredit:Massachusetts Institute of Technology

När det gäller att koka ihop den komplexa blandningen av molekyler som utgör fibrer av naturligt siden, naturen slår mänsklig ingenjörskonst. Trots ansträngningar att syntetisera materialet, konstgjorda sorter kan fortfarande inte matcha naturfiberns styrka.

Men genom att börja med silke producerat av silkesmaskar, bryta ner det kemiskt, och sedan återmontera den, ingenjörer har funnit att de kan göra ett material som är mer än dubbelt så styvt som sin naturliga motsvarighet och kan formas till komplexa strukturer som maskor och galler.

Det nya materialet kallas för regenererad silkefiber (RSF) och kan hitta en mängd tillämpningar i kommersiella och biomedicinska miljöer, säger forskarna. Fynden redovisas i tidskriften Naturkommunikation , i en artikel av McAfee professor i teknik Markus Buehler, postdoc Shengjie Ling, forskaren Zhao Qin, och tre andra vid Tufts University.

Vissa sorters silke som produceras av spindlar är bland de starkaste materialen som är kända, pund för pund. Men till skillnad från silkesmaskar, spindlar kan inte avlas för att producera fibrerna i användbara mängder. Olika forskare, inklusive Buehler och hans medarbetare, har försökt göra rent syntetiskt siden istället, men dessa ansträngningar har ännu inte gett fibrer som kan matcha styrkan hos de naturliga versionerna.

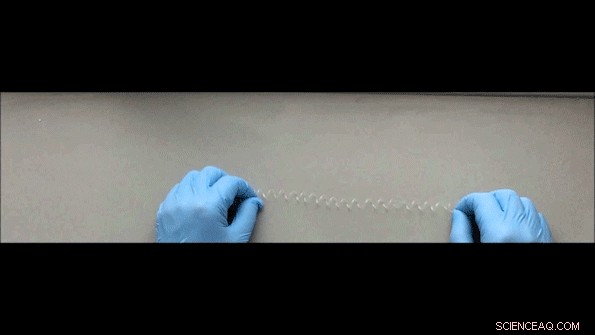

Kredit:Massachusetts Institute of Technology

Istället, teamet har nu utvecklat ett sätt att utnyttja de bästa egenskaperna hos naturligt siden producerat av silkesmaskar, samtidigt som den bearbetas på ett sätt som gör den starkare och öppnar upp för en mängd nya former och strukturer som aldrig skulle kunna bildas av naturligt siden.

Nyckeln är att bryta ner det naturliga sidenet, men inte för mycket, säger laget. Det är, de löser upp kokongerna byggda av silkesmaskar, inte till den grad att materialets molekylära struktur bryts ner utan snarare till en mellanform som består av mikrofibriller. Dessa små, trådliknande sammansättningar bevarar några av de viktiga hierarkiska strukturerna som ger siden dess styrka.

Bühler, som är prefekt för institutionen för bygg- och miljöteknik, jämför denna materialåtervinning med att riva ett gammalt tegelhus. Istället för att bara slå ner huset i en bråtehög, dock, de enskilda tegelstenarna separeras noggrant och används sedan för att bygga en ny struktur. "Naturen är fortfarande bättre på att göra mikrostrukturerna" som, som visats i en del av hans tidigare forskning, är ansvariga för sidens unika styvhet, stretchiga egenskaper, han säger. "I detta fall, vi tar tillvara på vad naturen ger."

Även om sidentråd och tyg är dyra, materialets kostnad kommer huvudsakligen från den arbetsintensiva processen att riva upp tråden från kokongen och väva den, inte från den faktiska produktionen av silkesmaskarna och deras kokonger, som är ganska billiga, förklarar Ling. I bulk, obearbetade silkesmaskskokonger kostar bara cirka 5 USD per kilogram (2,2 pund), han säger.

Kredit:Massachusetts Institute of Technology

Genom att bryta ner silket och sedan extrudera det genom en liten öppning, forskarna fann att de kunde producera en fiber som är dubbelt så styv som vanligt siden och närmar sig styvheten hos silke med draglina. Denna process kan öppna upp en mängd möjligheter för nya användningsområden. Till exempel, silke är ett naturligt biokompatibelt ämne som inte ger några negativa reaktioner i kroppen, så det nya materialet kan vara idealiskt för tillämpningar som medicinska suturer, eller byggnadsställningar för tillväxt av ny hud eller andra biomaterial.

Metoden gör det också möjligt för forskarna att forma materialet på sätt som aldrig skulle kunna dupliceras av naturligt siden. Det kan bildas, till exempel, i maskor, rör, fibrer mycket tjockare än naturligt siden, spolar, ark och andra blanketter. "Vi är inte nöjda med vad [silkesmaskarna] gör, Buehler säger. "Vi vill göra våra egna nya material."

Sådana former kan skapas genom att använda det rekonstituerade materialet i ett slags 3D-utskriftssystem anpassat för silkeslösning, säger Qin. Och en fördel med den nya processen är att den kan utföras med hjälp av konventionell tillverkningsteknik, så att skala upp det till kommersiella kvantiteter borde inte vara svårt. Fiberns specifika egenskaper, inklusive dess styvhet och seghet, kan styras efter behov helt enkelt genom att variera hastigheten på extruderingsprocessen.

Dessa rekonstituerade fibrer är också mycket känsliga för olika nivåer av fuktighet, och de kan göras elektriskt ledande genom att lägga till en tunn beläggning av ett annat material, såsom ett lager av kolnanorör. Detta skulle kunna göra det möjligt att använda dem i en mängd olika avkänningsenheter, där en yta täckt med ett lager eller nät av sådana fibrer kan reagera på ett tryck på en fingertopp, eller förändringar i omgivningsförhållandena.

En möjlig tillämpning, till exempel, kan vara ett lakan tillverkat av sådana fibrer, säger Buehler. Ett sådant lakan skulle kunna användas i vårdavdelningar för att hjälpa till att undvika liggsår genom att övervaka trycket och automatiskt varna vårdgivare när en patient har legat i samma position för länge med tryck i ett visst område av kroppen. Sådana tillämpningar skulle kunna göras praktiska mycket snabbt, han säger, eftersom inga egentliga hinder kvarstår för att producera material som är lämpligt för sådana användningar.