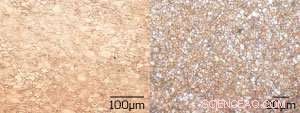

Ortogonal spårspänningspressning och snabb glödgning minskar dramatiskt kornstorleken hos magnesiumlegering AZ31, resulterar i ökad styrka och rumstemperatur duktilitet. Innan behandlingen (vänster), efter bearbetning (höger). Kredit:Elsevier

Magnesiumlegering kan göras starkare och mer användbar genom varmpressning under optimerade förhållanden för att producera en ultrafin kristallin struktur, A*STAR-forskare har visat. Det förbättrade materialet innebär att magnesiumlegering kommer att ha bredare tillämpningar som ett ultralätt konstruktionsmaterial.

Aluminiumlegering är för närvarande den bästa lättmetallen för många strukturella applikationer, från flygplanskroppar till smartphone-kroppar. Det är lätt, korrosionsbeständig och är relativt lätt att forma, svetsa och arbeta. Legeringar av magnesium är upp till en tredjedel lättare än legeringar av aluminium, och är särskilt lovande för applikationer där vikten är avgörande:de har den extra fördelen att de är mer buckliga och mer bearbetbara, och bättre kunna skärma elektromagnetisk strålning och dämpa vibrationer, än legeringar av aluminium.

Avvägningen med magnesium är att det är notoriskt svårt att arbeta med, kräver höga temperaturer för formbarhet, och har generellt lägre styrka. Att hitta ett sätt att förbättra de mekaniska egenskaperna och bearbetbarheten hos magnesiumlegeringar kan öppna många nya tillämpningar för materialet med verkliga fördelar som förbättrad bränsleekonomi i flygplan, vattenskotrar och landfordon, och lättare mobiltelefoner.

Kai Soon Fong och kollegor från Singapore Institute of Manufacturing Technology och Nanyang Technological University har nu tagit fram en förbearbetningsmetod som avsevärt förbättrar den mekaniska hållfastheten och duktiliteten hos AZ31, den mest använda magnesiumlegeringen.

"Vi har visat att egenskaperna hos kommersiella AZ31-magnesiumplåtar kan förbättras genom svår plastisk deformation med hjälp av en ortogonal begränsad spårpressningsteknik med snabb efterglödgning, säger Fong.

Begränsad spårpressning innebär upprepad pressning av en tunn metallplåt, såsom magnesiumlegering, mellan uppvärmda, fint wellpapp. Detta sträcker - eller spänner - materialet över mycket smala områden, orsakar plastisk deformation samtidigt som den förhindrar skador och får de mikroskopiska kristallkornen att omkristallisera till en finare mikrostruktur. Genom att vrida arket med 90 grader mellan varje trycksteg, materialet silas upprepade gånger tills hela arket har bearbetats.

Materialet värms sedan upp, eller glödgat, för att ta bort kvarvarande stress, men med en snabbare uppvärmningshastighet och kortare tid än vanligt, för att förhindra att kornen förstoras igen.

"Genom att optimera bearbetningstemperaturen och töjningshastigheten, vi kunde uppnå en ultrafinkornig mikrostruktur, som inte fysiskt förändrar legeringen, men förbättrar dess mekaniska egenskaper genom kornförfining, " säger Fong. "Denna bearbetning ledde till förbättrad mekanisk hållfasthet och duktilitet, vilket gör den segare och lättare att forma i rumstemperatur."