Upphovsman:American Chemical Society

Robotar som kan bygga hem, marathoners löparskor och NASA:s kommande rymdfarkoster har alla en sak gemensamt:3D-tryckta delar. Men eftersom entusiasmen för 3D-utskrift fortsätter att växa och expandera över marknaderna, objekt som skrivs ut av processen kan ha svagheter. Nu, en grupp rapporterar in ACS -tillämpade material och gränssnitt att en enkel modifiering av tillverkningen av utgångsmaterialen förbättrar segheten hos dessa tryckbara plaster.

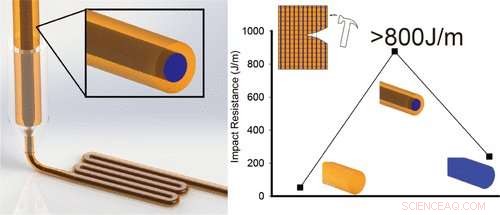

Eftersom 3D-utskriftsmarknaden inte bara expanderar utan också blir billigare, det är att hitta applikationer inom många olika områden. Men denna mångsidighet begränsas av styrkan och hållbarheten hos de tryckta delarna. De flesta av dessa objekt skrivs ut i lager, vilket i sig resulterar i svaga fläckar där lagren möts. Således, 3D-tryckta föremål är inte lika starka som de som gjorts med nuvarande metoder där plast injiceras i formar. För att skapa starkare 3D-tryckta delar, Miko Cakmak, Bryan D. Vogt och kollegor ville undersöka om utgångsmaterialet kunde ändras för att självförstärka de tryckta delarna.

Forskarna gjorde en strukturerad, kärna-skalpolymerfilament där en polykarbonatkärna fungerar som ett styvt skelett för att stödja och förstärka den 3D-tryckta formen. Ett olefinjonomerskal runt polykarbonatkärnan förbättrar och stärker anslutningen mellan de tryckta skikten. Under testningen, tryckta delar med filamenten tål stötar utan att spricka, till skillnad från delar gjorda utan dem. De nya filamenten för 3D-tryckta delar närmare hållfastheten hos delar som tillverkas med nuvarande metoder.