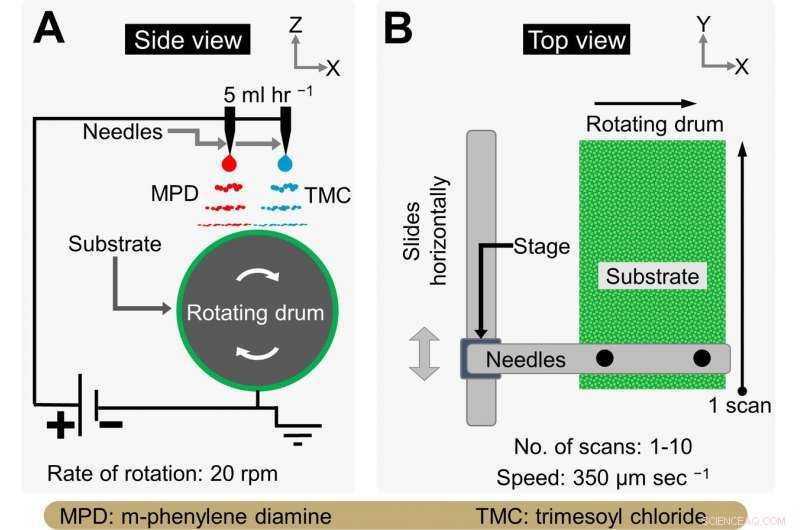

En schematisk illustration-både ovanifrån och från sidan-av 3D-utskriftsprocessen för elektrospray som används för att skapa extremt släta tunnfilmskompositmembran som utvecklades i McCutcheon Lab vid University of Connecticut. Nålar laddade med lösning av två monomerer - m -fenylendiamin (MPD) och trimesoylklorid (TMC) - använd elektrospray för att applicera ett fint skikt av material på ett substrat fäst på en roterande trumma. Monomererna reagerar vid kontakt för att bilda en extremt slät och tunn polyamidfilm. Grovhet och tjocklek kan justeras genom att öka eller minska monomerkoncentrationen i lösningen och genom att applicera ytterligare lager av monomerer på den roterande trumman. Upphovsman:Maqsud R. Chowdhury/McCutcheon Lab.

För närvarande, mer än 300 miljoner människor världen över förlitar sig på avsaltat vatten för hela eller delar av sina dagliga behov. Den efterfrågan kommer bara att växa med större befolkningar och förbättrade levnadsstandarder runt om i världen.

Tillgång till haven för dricksvatten, dock, kräver avsaltningsteknik som är komplicerad och dyr. Den vanligaste tekniken för avsaltning är omvänd osmos (RO), en process där havsvatten tvingas genom ett membran som kan avlägsna salter och andra småmolekylföroreningar. Medan användningen av RO fortsätter att öka över hela världen, många av dess nackdelar, som inkluderar hög energiförbrukning och en benägenhet för membran att fela, fortsätta att plåga industrin.

I det aktuella numret av Vetenskap , forskare vid University of Connecticut erbjuder ett nytt tillvägagångssätt för membranproduktion som får oss att tänka om hur man designar och använder RO -membran för avsaltning.

Med hjälp av ett additivt tillverkningssätt som använder elektrosprutning, UConn-forskare kunde skapa ultratunna, ultramjuka polyamidmembran som är mindre benägna att nedsmutsas och kan kräva mindre kraft för att flytta vatten genom dem.

"Dagens membran för omvänd osmos är inte tillverkade på ett sätt som gör att deras egenskaper kan kontrolleras, "säger Jeffrey McCutcheon, docent i kemi- och biomolekylteknik och tidningens motsvarande författare. "Vår metod använder en" additiv "teknik som möjliggör kontroll av ett membrans grundläggande egenskaper som tjocklek och grovhet, vilket för närvarande är omöjligt med konventionella metoder. "

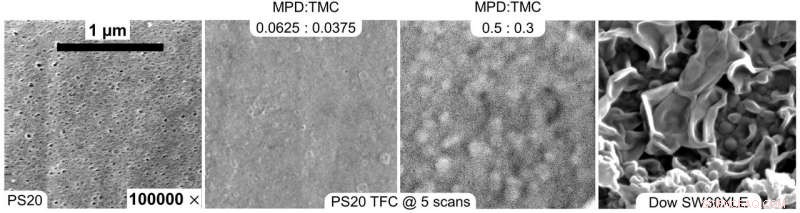

Mikroskopiska bilder som visar skillnaden i ytmorfologi mellan tunna polyamidfilmer skapade med hjälp av elektrospray vid UConn och en kontroll. (Vänster till höger) Den första bilden visar ytan på ett kommersiellt polysulfonsubstrat vid 100, 000x förstoring. Den andra och tredje bilden visar exceptionellt tunna filmer som skapats vid UConn med olika monomerkoncentrationer på polysulfonsubstratet. Den fjärde och sista bilden visar ytmorfologin för en allmänt använd kommersiell tunn film. Slätare membran med mindre åsar och dalar föredras för avsaltning av omvänd osmos eftersom de är mindre benägna att nedsmutsas. Upphovsman:Maqsud R. Chowdhury/McCutcheon Lab.

Konventionella metoder för att göra RO -membran har inte förändrats på nästan 40 år. Det traditionella tillvägagångssättet för att göra dessa membran är känt som gränssnittspolymerisation. Denna metod bygger på en självavslutande reaktion mellan en vattenfasamin och en organisk fas syrakloridmonomer. De resulterande polyamidfilmerna - mycket tunna, mycket selektiv, och genomsläppligt för vatten - blev guldstandardmembranet för RO. Dock, som fältet har avancerat, behovet av att bättre kontrollera denna reaktion för att möjliggöra för membran av varierande tjocklek och grovhet för att optimera vattenflödet och minska nedsmutsning har blivit mer pressande.

UConn's metod ger en överlägsen nivå av kontroll över tjockleken och grovheten hos polyamidmembranet. Typiska polyamidmembran har en tjocklek mellan 100 och 200 nanometer (nm) som inte kan kontrolleras. UConn's electrospray -metod möjliggör kontrollerad skapande av membran så tunna som 15 nm och kapacitet att styra membrantjockleken i steg om 4 nm, en specificitetsnivå som vi inte sett tidigare i detta område. Likaså, typiska RO -membran har en grovhet på över 80 nm. UConn -forskare kunde skapa membran med en grovhet så låg som 2 nm. Trots dessa unika egenskaper, membranet fortsatte att uppvisa hög saltavstötning och var robusta vid drift under tryck typiskt för RO.

"Vår utskriftsmetod för att göra polyamidmembran har den extra fördelen att den är skalbar, "Säger McCutcheon." Ungefär som elektrospinning har dramatiska förbättringar skett i roll-to-roll-bearbetning, elektrosprayning kan skalas relativt enkelt. "

Studiens författare drar också slutsatsen att denna typ av tillverkning kan spara på kemisk konsumtion eftersom traditionella kemiska bad inte behövs som en del av membrantillverkningsprocessen.

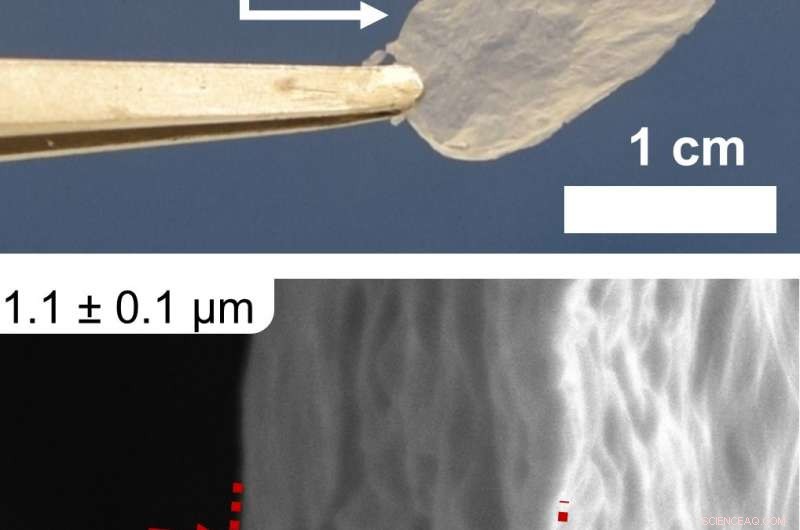

(Överst) En fristående extremt tunn polyamidfilm som är cirka 1,1 mikron tjock och som framgångsrikt har separerats från sitt underliggande substrat, en fördel som är unik för en ny UConn -tillverkningsprocess och en som gör det lättare att karakterisera filmens egenskaper. (Nederst) En närmare, mikroskopisk tvärsnittsvy av filmens yta. Avståndet mellan de röda pilarna markerar filmens tjocklek. Upphovsman:Maqsud R. Chowdhury/McCutcheon Lab.

"I labbet, vi använder 95% mindre kemisk volym för att göra membran genom utskrift jämfört med konventionell gränssnittspolymerisation, "säger McCutcheon, UConn School of Engineering Al Geib professor i miljöteknisk forskning och utbildning. "Dessa fördelar skulle förstoras vid storskalig membrantillverkning och göra processen mer" grön "än den har varit under de senaste 40 åren"

Detta innovativa nya tillvägagångssätt är inte begränsat till avsaltning och kan leda till bättre membran för andra separationsprocesser.

"Denna metod är inte begränsad till att göra membran för RO." säger McCutcheon, som förutom sina akademiska uppgifter också fungerar som verkställande direktör för Fraunhofer USA Center for Energy Innovation vid UConn, som är inriktad på att utveckla nya tillämpade membrantekniker. "Faktiskt, vi hoppas att denna metod kommer att göra det möjligt att överväga nya material för en mängd membranseparationsprocesser, kanske i processer där dessa material inte var, eller kunde inte, användas innan. "