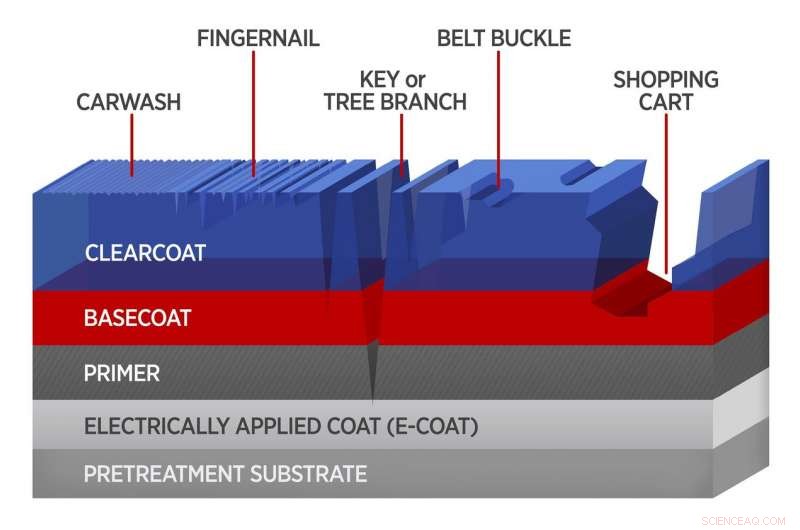

Schematisk över beläggningsskikten i en typisk bilkompositkropp. Mar- och repskador från olika objektpåverkan visas. Upphovsman:Eastman Chemical Co./ K. Irvine, NIST

Känner du den där illamående känslan när du lämnar livsmedelsbutiken och hittar din bil har blivit knäckt av en flyktig kundvagn? Det kan en dag bara vara ett dåligt minne om biltillverkare använder sig av en ny uppsättning tester som utvecklats av National Institute of Standards and Technology (NIST) och tre branschpartner. Data från dessa tester kan så småningom hjälpa ditt fordons exteriör att bättre försvara sig mot dings, bucklor, repor och saker som stöter på motorvägen.

I en ny tidning i tidningen Framsteg i organiska beläggningar , forskare vid fyra organisationer - NIST och industripartners Eastman Chemical Co., Hyundai America Technical Center och Anton Paar USA - beskriv tre versioner av en snabb, tillförlitlig laboratoriemetod för att simulera repningsprocesser på bilens klarlackar (den översta, eller yta, skikt av en yttre polymerkompositbeläggning). Testerna är utformade för att ge tillverkarna en bättre förståelse av mekanismerna bakom dessa processer så att framtida beläggningsmaterial kan göras mer reptåliga och motståndskraftiga.

Starkare, mer robusta beläggningar är viktiga för att möta både konsument- och industriella krav. Till exempel, statistik visar att:människor håller sina bilar längre och vill att de ska vara attraktiva (de som äger bilar i mer än två år ökade med 41 procent från 2006 till 2015); nästan 600, 000 förare arbetar för åktrafiktjänster i USA som kräver att de behåller fordonets utseende; förbättrad färghållbarhet är genomgående bland de tre bästa prestationskraven för tillverkare av originalutrustning; och 60 procent av alla konsumentklagomål om bilar tillskrivs färg repor och brister i spån.

För närvarande, bilbeläggningstillverkare använder två enkla testmetoder för att utvärdera klarlackets repbeständighet och förutsäga fältprestanda:crockmetern och Amtech-Kistler biltvätt. Den förstnämnda är en enhet som använder ett robotiskt 'finger' som rör sig fram och tillbaka med varierande kraft för att efterlikna skador från mänsklig kontakt och slipande ytor.

"Tyvärr, båda metoderna bedömer endast klarlackprestanda baserat på utseende, ett kvalitativt mått där resultaten varierar från test till test, och de tillhandahåller inte de kvantitativa data som vetenskapligt hjälper oss att förstå vad som händer med autofinish i verkliga livet, "sa NIST -fysikern Li Piin Sung, en av författarna till den nya artikeln. "Vi demonstrerade en testmetod som kännetecknar repmekanismer på molekylär nivå eftersom det är där kemi och fysik händer ... och där beläggningar kan konstrueras för att vara mer motståndskraftiga."

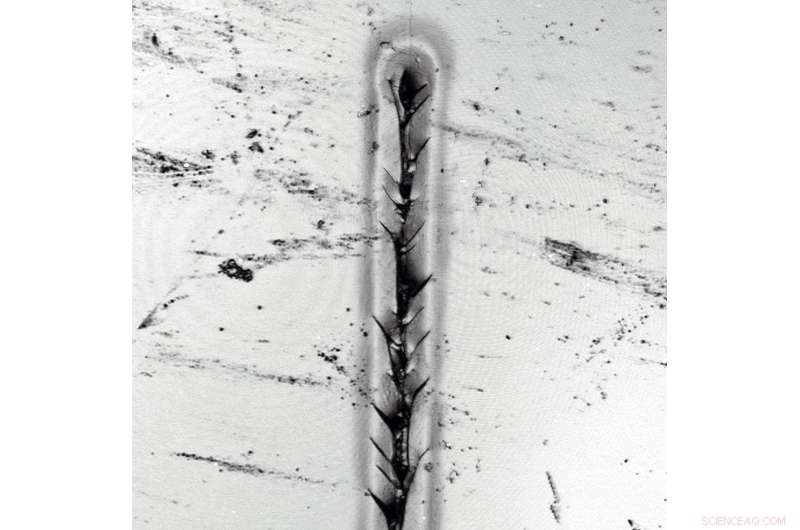

För deras testmetod, forskarna knackade först på en pennan med diamantspets över ytan av ett polymerkompositprov för att kartlägga dess morfologi, använde sedan pennan för att skapa en repa och slutligen, återhämtade och gjorde om ytan. Tre olika skalor av reptester - nano, mikro och makro - utfördes med hjälp av spetsar av olika storlek och olika kraftområden.

Mikrograf som visar resultatet av ett NIST -nanoskala -reptest på ett prov av bilens klarlackmaterial. Repan, som visar sprickor som strålar ut från slaglinjen, är 20 mikrometer bred, 150 mikrometer lång och 2 mikrometer djup (En mikrometer är en miljonedel av en meter eller ungefär halva längden av ett genomsnitt E coli bakterie.). Kredit:NIST

De kvantitativa skillnaderna mellan profilerna före och efter repan, tillsammans med mikroskopiska analyser av repor, gav värdefull information om sårbarhet för deformation (hur djupt går repan?), sprickresistens (hur mycket kraft krävs för att spricka kompositen?) och motståndskraft (hur mycket återvinner materialet från den fysiska förolämpningen?).

NIST körde nano-reptestet med en spetsradie på 1 mikrometer (en mikrometer är en miljonedel av en meter, eller ungefär en femtedel diametern på en sträng spindelsilke) och ett kraftintervall mellan 0 och 30 mikronwton (en mikronwton är en miljonedel av en newton, eller cirka 20 miljondelar av ett kilo kraft). Anton Parr gjorde mikroskrapstestet med en spets på 50 mikrometer och ett kraftintervall mellan 25 mikronwton och 5 newton (motsvarande 5 miljondelar av ett pund till 1,25 pund kraft), medan Eastman Chemical utförde makro-reptestet med en 200 mikrometer spets och ett kraftintervall mellan 0,5 och 30 newton (motsvarande en tiondel av ett pund till 7,5 pund kraft).

När repor i klarlacken är några mikrometer i djup och bredd, and occur without fracture, they are referred to as mars. These shallow, difficult-to-see deformations, Sung said, are most often the result of car washing. She explained that the nano-scratch test performed at NIST provided the best data on the mechanisms of marring and light scratches while the micro- and macro-scratch tests conducted by NIST's partners were better at yielding detailed information about the larger, deeper and more visible deformations known as fracture scratches—the injuries caused by keys, tree branches, shopping carts and other solid objects.

"Data from the nano-scratch test also proved best for determining how well the coating responded to physical insult based on its crosslink density, the measure of how tightly the polymer components are bound together, " Sung said. "With this molecular-level understanding, clearcoat formulas can be improved so that they yield materials dense enough to be scratch resistant and resilient but not so hard that they cannot be worked with easily."

The researchers concluded that to get the truest evaluation of clearcoat performance, the nano-, micro- and macro-scratch tests should be conducted in conjunction with the current industry standard methods.

"På det sättet, one gets the complete picture of an auto body coating, both qualitatively and quantitatively characterized, so that the tougher coatings created in the lab will work just as well on the road, " Sung said.