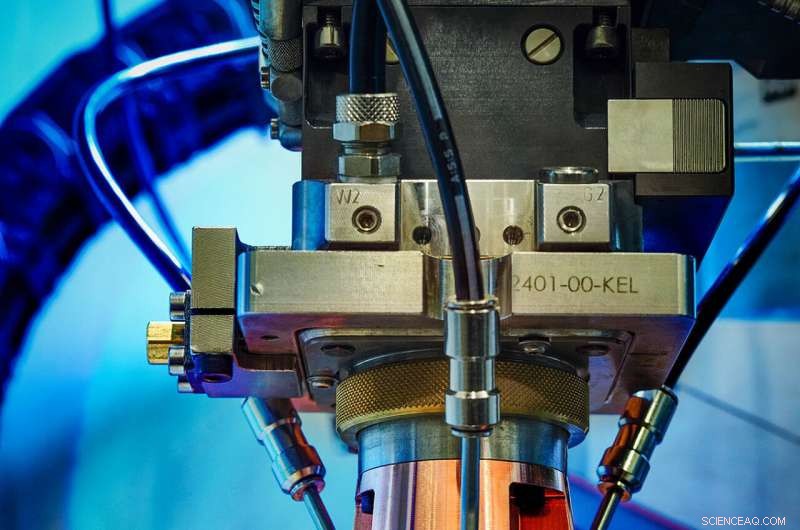

Belägga en bromsskiva med EHLA -processen. Upphovsman:Fraunhofer ILT, Aachen, Tyskland / Volker Lannert

Mer än många andra bildelar, bromsskivor utsätts för upprepade mekaniska belastningar. Som ett resultat av denna ständiga nötning, de producerar fina partiklar, som utgör en betydande miljöbelastning. Nu, dock, en ny beläggningsprocess utvecklad av Fraunhofer Institute for Laser Technology ILT och RWTH Aachen University kan avsevärt minska denna påverkan. Genom att använda "Extreme High-speed Laser Material Deposition", känd under sin tyska förkortning EHLA, det har visat sig möjligt att förse bromsskivor med ett effektivt skydd mot slitage och korrosion i ett förfarande som är både snabbt och ekonomiskt.

Traditionella bromsskivor är gjorda av grått gjutjärn som innehåller lamellära grafitfaser. Fördelen med detta material ligger i dess goda värmeledningsförmåga och höga värmekapacitet, allt för ett relativt lågt pris. Nackdelen är en stark korrosionsbenägenhet i kombination med högt materialslitage under service, som genererar betydande utsläpp av fina partiklar. Hittills, det har visat sig svårt att ge adekvat skydd för bromsskivor med hjälp av konventionella beläggningsprocesser, såsom galvanisering eller termisk sprutning. Problemet med sådana processer är att de inte ger en metallurgisk bindning mellan gjutjärnet och den skyddande beläggningen; dessutom, de är dyra och använder mycket material.

Ekonomiska och tekniska fördelar

Nu, dock, en ny process undviker dessa nackdelar. Utvecklad av Fraunhofer ILT i Aachen, tillsammans med ordföranden för digital additiv produktion DAP vid RWTH Aachen University, det är känt som Extreme High-speed Laser Material Deposition (EHLA).

"EHLA -processen är idealisk för användning inom bilindustrin, speciellt för beläggning av bromsskivor, "förklarar Thomas Schopphoven, forskare och teamledare för produktivitet och systemteknik inom gruppen Laser Material Deposition vid Fraunhofer ILT. "Konventionellt, det är mycket svårt att belägga bromsskivor, eftersom de måste klara höga belastningar, och det finns också ekonomiska och miljömässiga överväganden. Men med EHLA, det är nu möjligt att applicera beläggningar som är från en metallurgisk bindning med skivans basmaterial och därför fäster mycket starkt. Till skillnad från konventionella beläggningar, dessa flagnar inte och flisar. "

Framsteg på konventionella processer

Beläggningar som produceras med konventionella processer har porer och sprickor. Med EHLA -processen beläggningen förblir intakt och ger därför längre och mer effektivt skydd för komponenten. Detta ökar livslängden och förhindrar tidigt fel som en följd av skador på bromsskivans yta. Dessutom, processen är lämplig för ett brett spektrum av material. Därför, det är möjligt att välja en miljövänlig beläggning för varje specifik applikation.

EHLA-processen är en ny processvariant på den välkända avsättningen av lasermaterial, vilket har visat sig mycket framgångsrikt inom områden som reparation av turbinblad. EHLA gör, dock, har ett antal avgörande fördelar.

En färdig bromsskiva belagd med EHLA -processen. Upphovsman:Buderus Schleiftechnik, Aßlar, Tyskland | HPL -teknik, Aachen, Tyskland

Hög processhastighet minskar värmetillförseln

Med EHLA -processen pulverpartiklarna i beläggningsmaterialet smälts direkt i laserstrålen, snarare än i en smältpool på komponentens yta. Eftersom smältbassängen nu matas av flytande droppar material snarare än fasta partiklar av pulver, beläggningsprocessen är mycket snabbare, stiger från 0,5–2 meter per minut med konventionell avsättning av lasermaterial till så mycket som 500 meter per minut.

Detta minskar också väsentligt exponeringen för värme av det material som beläggs. Till skillnad från konventionell avsättning av lasermaterial, där den värmepåverkade zonen kan ha ett eller flera millimeters djup, termisk exponering med EHLA -processen förblir i mikrometerområdet. Detta möjliggör användning av helt nya materialkombinationer som beläggningar för aluminium eller-som med bromsskivorna-gjutjärnslegeringar.

Den låga värmeinmatningen förhindrar att kolet löser sig från bromsskivan till smältan, annars leder till spröda faser, porer, fogade defekter och sprickor i beläggnings- och bindningszonen. Med andra ord, det är nu möjligt för första gången någonsin att tillhandahålla bromsskivor av grått gjutjärn med en effektiv beläggning som är fast förbunden med basmaterialet.

Pålitlig och resurseffektiv process som levererar hög kvalitet

Med deponering av lasermaterial, beläggningen som produceras är vanligtvis minst en halv millimeter tjock. Detta förbrukar mycket material och gör även efterbehandlingen betydligt mer komplicerad. Däremot, EHLA -processen ger mycket tunna lager på mellan 25 och 250 mikrometer. Som ett resultat, beläggningen är både renare och mjukare, med grovhet reducerad till cirka en tiondel av dess tidigare värde.

Dessutom, EHLA -processen använder så mycket som 90 procent av det matade pulvermaterialet. Det är därför extremt resurseffektivt och mer ekonomiskt. De grundläggande kraven för användning i en industri, inställningen för massproduktion är inom räckhåll.

Verkligen, industriell tillämpning kan snart bli verklighet. Inledande undersökningar har visat att EHLA -processen kan producera beläggningar på ett tillförlitligt sätt - med olika materialkombinationer - för konventionella bromsskivor av grått gjutjärn. Ett system som är klart för användning i massproduktion, inklusive en modifierad malningsprocess för efterbehandling av komponenterna, är för närvarande under uppbyggnad hos det Aachen-baserade företaget HPL Technologies.