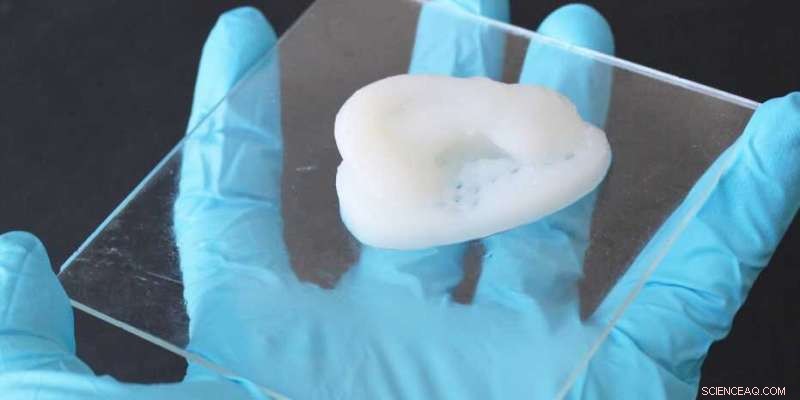

En 3D-tryckt öronbroskimitation tillverkad av cellulosakompositmaterial. Upphovsman:Michael Hausmann / ETH Zürich / Empa

Forskare från ETH Zürich och de schweiziska federala laboratorierna för materialvetenskap och teknik (Empa) har satt ett nytt världsrekord:de har tryckt 3D-komplexa föremål med högre cellulosahalt än andra additivt tillverkade cellulosabaserade delar. För att uppnå detta, de använde ett smart trick.

Träd och andra växter leder vägen:de producerar själva cellulosa och använder den för att bygga komplexa strukturer med extraordinära mekaniska egenskaper. Det gör cellulosa attraktiv för materialforskare som vill tillverka hållbara produkter med speciella funktioner. Dock, bearbetning av material till komplexa strukturer med hög cellulosahalt är fortfarande en stor utmaning för materialvetare.

En grupp forskare vid ETH Zürich och Empa har nu hittat ett sätt att bearbeta cellulosa med 3D-utskrift för att skapa objekt med nästan obegränsad komplexitet som innehåller höga nivåer av cellulosapartiklar.

Skriv ut först, sedan förtätas

Att göra detta, forskarna kombinerade utskrift via direktfärgskrivning (DIW) -metod med en efterföljande förtätningsprocess för att öka cellulosainnehållet i det tryckta föremålet till en volymandel på 27 procent. Deras arbete publicerades nyligen i Avancerade funktionella material tidning.

ETH- och Empa-forskarna är visserligen inte de första som bearbetar cellulosa med 3D-skrivaren. Dock, tidigare tillvägagångssätt, som också använde cellulosainnehållande bläck, har inte kunnat producera fasta föremål med så hög cellulosahalt och komplexitet.

Sammansättningen av tryckfärgen är extremt enkel. Den består endast av vatten där cellulosapartiklar och fibrer som mäter några hundra nanometer har spridits. Cellulosainnehållet ligger mellan sex och 14 procent av bläckvolymen.

Lösningsmedelsbad förtätar cellulosa

ETH-forskarna använde följande trick för att förtäta de tryckta cellulosaprodukterna:Efter tryckning av ett cellulosabaserat vattenfärg, de lägger föremålen i ett bad som innehåller organiska lösningsmedel. Eftersom cellulosa inte gillar organiska lösningsmedel, partiklarna tenderar att aggregera. Denna process resulterar i krympning av den tryckta delen och följaktligen till en signifikant ökning av den relativa mängden cellulosapartiklar i materialet.

I ett ytterligare steg, forskarna blötläggde föremålen i en lösning som innehåller en ljuskänslig plastprekursor. Genom att avlägsna lösningsmedlet genom avdunstning, plastprekursorerna infiltrerar det cellulosabaserade ställningen. Nästa, för att omvandla plastprekursorerna till en fast plast, de utsatte föremålen för UV -ljus. Detta producerade ett kompositmaterial med en cellulosahalt av de ovannämnda 27 volymprocenten. "Förtätningsprocessen tillät oss att börja med sex till 14 procent i volym av vatten-cellulosa-blandning och avsluta med ett sammansatt föremål som uppvisar upp till 27 volymprocent cellulosa-nanokristaller, "säger Hausmann.

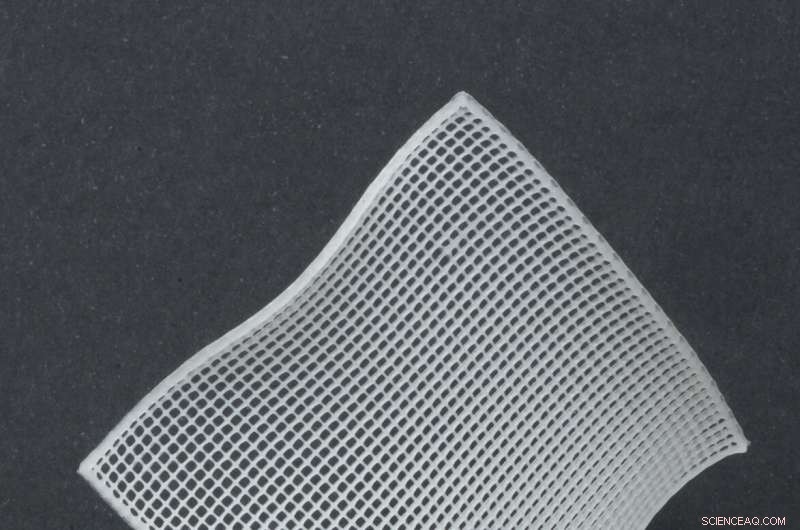

En filigran mesh. Upphovsman:M.Hausmann/ETH/Empa

Elasticitet kan förutbestämmas

Som om det inte vore nog, beroende på vilken typ av plastprekursor som används, forskarna kan justera de tryckta föremålens mekaniska egenskaper, såsom deras elasticitet eller styrka. Detta gör att de kan skapa hårda eller mjuka delar, beroende på applikationen.

Med denna metod, forskarna kunde tillverka olika sammansatta föremål, inklusive några av känslig natur, till exempel en typ av flamskulptur som bara är 1 millimeter tjock. Dock, förtätning av tryckta delar med en väggtjocklek högre än fem milimeter leder till förvrängning av strukturen eftersom ytan på det förtätande föremålet drar ihop sig snabbare än dess kärna.

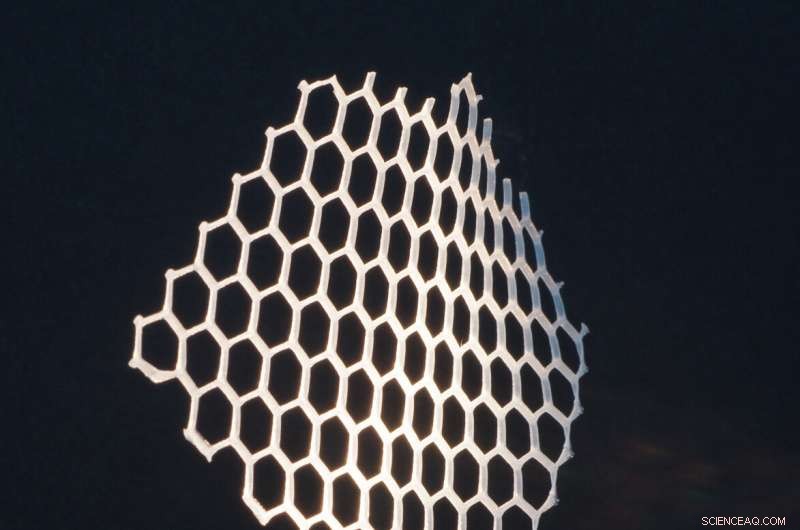

Honeycomb struktur. Upphovsman:M.Hausmann/ETH/Empa

Liknande fiberorientering som trä

Forskarna undersökte deras objekt med hjälp av röntgenanalyser och mekaniska tester. Deras resultat visade att cellulosananokristaller är i linje med de som finns i naturmaterial. "Detta innebär att vi kan styra cellulosamikrostrukturen i våra tryckta föremål för att tillverka material vars mikrostruktur liknar biologiska system, som trä, "säger Rafael Libanori, senior assistent i ETH professor André Studarts forskargrupp.

Kroken kan bära flera kilo. Upphovsman:M.Hausmann/ETH/Empa

Vas- och slangmunstycke. Upphovsman:M.Hausmann/ETH/Empa

De tryckta delarna är fortfarande små - laboratorieskala kan man säga. Men det finns många potentiella applikationer, från skräddarsydda förpackningar till brosk-ersättningsimplantat för öron. Forskarna har också tryckt ett öra baserat på en mänsklig modell. Tills en sådan produkt kan användas i klinisk praxis, dock, mer forskning och, framför allt, kliniska prövningar behövs.

Denna typ av cellulosateknik kan också vara av intresse för bilindustrin. Japanska biltillverkare har redan byggt en prototyp av en sportbil för vilken kroppsdelarna nästan helt och hållet är tillverkade av cellulosabaserade material.