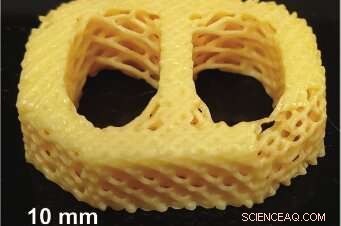

En DLP-tryckt LCE-konceptanordning i en ryggrad med en porös gitterarkitektur. Kredit:N/A

Biologiska vävnader har utvecklats under årtusenden för att vara perfekt optimerade för sina specifika funktioner. Ta brosk som ett exempel. Det är en kompatibel, elastisk vävnad som är tillräckligt mjuk för att dämpa lederna, men tillräckligt stark för att motstå kompression och klara av våra kroppars avsevärda belastning:nyckel för löpning, Hoppar, och vårt dagliga slitage.

Att skapa syntetiska ersättningar som verkligen matchar egenskaperna och beteendet hos biologiska vävnader har inte varit lätt. Men forskare från University of Colorado Denver, ledd av professor i maskiningenjör Chris Yakacki, Ph.D., är de första till 3D-utskrifter ett komplex, porös gitterstruktur med hjälp av flytande kristallelastomerer (LCE) som skapar enheter som äntligen kan efterlikna brosk och andra biologiska vävnader.

CU Denver -teamet, inklusive professor Kai Yu, Ph.D., postdoktor Devesh Mistry, Ph.D., och doktorand Nicholas Traugutt, liksom forskare från Southern University of Science and Technology i Kina, rapporterade sina resultat denna vecka i tidskriften Avancerade material .

Revolution i tillverkningen av LCE

Yakacki, som arbetar från CU Denvers Smart Materials and Biomechanics (SMAB) Lab, började arbeta med LCE:er 2012. De mjuka, multifunktionella material är kända för sin elasticitet och extraordinära förmåga att sprida hög energi. År 2018, Yakacki fick ett NSF CAREER -pris för att revolutionera tillverkningen av LCE:er och flera finansieringsomgångar för att utveckla dem som en stötdämpare för fotbollshjälmar. Även då, han visste att dess tillämpningar kunde gå längre.

"Alla har hört talas om flytande kristaller eftersom du stirrar på dem i din telefonskärm, "säger Yakacki." Och du har förmodligen hört talas om flytande kristallpolymerer eftersom det är precis vad Kevlar är. Vår utmaning var att få dem till mjuka polymerer, som elastomerer, att använda dem som stötdämpare. Det är då du går ner i skikten av komplexitet."

LCE:er är svåra att manipulera. Tills nu, de flesta forskare kan skapa antingen stora objekt med minimal detalj eller hög detalj i praktiskt taget mikroskopiska strukturer. Men som med telefonskärmar, stora enheter med höga upplösningar är där framtiden ligger. Yakacki och hans teams kemikalier och tryckprocess tog ner svårigheten till nästan noll.

Deras motivation:avledning kontrollerad över längdskalor från hartskemin (mesoskala), till mikroskala gitterarkitekturen, och den övergripande makrostrukturen för tryckta strukturer. Kredit:N/A

Lyser ett ljus på honungsliknande harts

För deras studier, Yakacki och hans team utforskade en 3D-utskriftsprocess som kallas digital ljusbehandling (DLP). Teamet utvecklade ett honungsliknande LC-harts som, när den träffas med ultraviolett ljus, härdar - bildar nya bindningar i en följd av tunna fotopolymerlager. Det slutliga härdade hartset bildar en mjuk, stark, och följsam elastomer. När den trycktes i gitterstrukturer - nivåer av mönstring som liknar en bikaka - det var då det började efterlikna brosk.

Gruppen tryckte flera strukturer, inklusive en liten, detaljerad lotusblomma och en prototyp av en spinal fusionsbur, skapa den största LCE -enheten med flest detaljer. Kombinationen av hartset och tryckprocessen ledde också till 12 gånger större hastighetsberoende och upp till 27 gånger större töjningsenergispridning jämfört med dem som trycktes från ett kommersiellt tillgängligt fotokällbart elastomerharts.

Från fotbollshjälmar till ryggraden

Går framåt, strukturerna har flera tillämpningar, som stötdämpande fotbollshjälmskum eller till och med små biomedicinska implantat för tårna. Yakacki är mest upphetsad över sina möjligheter i ryggraden.

LCE ryggradsprototyp

"Ryggraden är full av utmaningar och det är ett svårt problem att lösa, "sa Yakacki." Folk har försökt göra syntetiska skivor av ryggmärgsvävnad och de har inte gjort ett bra jobb med det. Med 3D-utskrift, och den höga upplösningen vi har fått av det, du kan matcha en persons anatomi exakt. En dag, vi kanske kan odla celler för att fixa ryggraden, men för nu, vi kan ta ett steg framåt med nästa generations material. Det är dit vi skulle vilja gå."