Porösa material är avgörande för många kemiska processer, såsom ljusskörd, adsorption, katalys, energiöverföring och till och med ny teknik för elektroniska material. Därför har många ansträngningar gjorts för att kontrollera porositeten hos olika tillverkade material.

För att ta itu med detta demonstrerade forskare vid Institutet för fysikalisk kemi vid den polska vetenskapsakademin nyligen en ny mikrofluidisk teknologi som tillåter generering av emulsioner med dynamisk kontroll över droppvolymen för att modifiera den kemiska sammansättningen av den 3D-tryckta matrisen i stor skala med inriktade munstycken för att leverera porösa material med fullständigt kontrollerad porositet.

Porösa material med kontrollerad form och porstorlek är efterfrågade inom ett brett spektrum av områden, från kemisk syntes och miljöforskning till energiproduktionssektorn. Beroende på materialets kemiska sammansättning kan porositet uppnås genom skumning, extrudering, slipgjutning, granulering, elektrospinning, spraytorkning, granulering, emulgering och många andra metoder, inklusive där listan över tillverkningsmetoder är mycket längre.

Oavsett vilken teknik som används har kontroll av porstorlek och form inom dessa tekniker fortfarande flera begränsningar. Oavsett vilken form av porer, håligheter, kanaler eller sprickor, som är cylindriska, bläckflaska eller trattformade, sfäriska eller andra, är det fortfarande en utmaning att kontrollera deras storlek, form och gradvisa fördelning i materialet. Speciellt när det gäller att förbereda storskaliga funktionella strukturer.

Men tack vare designen av en ny mikrofluidisk modul som föreslagits av forskare vid Institutet för fysikalisk kemi vid den polska vetenskapsakademin (IPC PAS), är det möjligt att producera porösa material med kontrollerad porstorlek och fördelning genom hela volymen av det syntetiserade material.

Forskarna kombinerade den mikrofluidiska enheten med en anpassad 3D-skrivare, varvid generering och extrudering av en olja-i-vatten-emulsion i ett agarosgelbad, följt av polymerisation, var möjligt att kontrollera den unika strukturen i den 3D-tryckta hydrogelen.

Ändå började allt med tillämpningen av mikrofluidteknologier som tillåter kontroll av flödet av oblandbara vätskor i små mikrokanaler för att generera små droppar med en konsekvent volym som sträcker sig från femtoliter till nanoliter. Även om sådan teknik är välkänd över hela världen och har utvecklats brett i tre decennier, producerar de flesta av metoderna droppar med en volym som i hög grad beror på flödeshastigheterna.

På grund av denna aspekt är kontroll av droppdiametern under 3D-extruderingen av emulsionen en utmanande uppgift eftersom flödeshastigheten bör hållas konstant. I en nyligen publicerad artikel publicerad i tidskriften Lab on the Chip föreslog forskare från IPC PAS en ny mikrofluidisk teknologi för att dynamiskt kontrollera droppdiametern utan att ändra extruderingshastigheten för de emulgerade faserna.

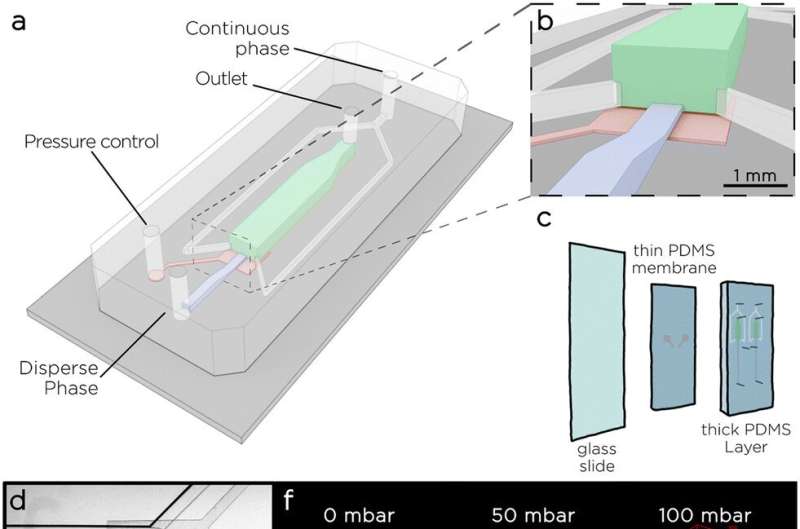

Forskarna kombinerade en befintlig teknik (step emulgering) med ett flexibelt membran som gjorde det möjligt att ändra munstycksgeometrin genom att justera trycket på membranet. En minskning av munstyckshöjden minskade droppdiametern över tre storleksordningar och testades framgångsrikt för olika flödeshastigheter.

Detta avstämbara steg (även känt som tonfisksteg) gjorde det möjligt att generera olja-i-vatten (O/W) och vatten-i-olja (W/O) emulsioner med förändringar i droppstorlek och volymfraktion samtidigt som en konstant extruderingshastighet bibehölls .

Dr. Marco Costantini hävdar, "I vårt arbete visade vi hur förändringen av munstycksgeometrin kan styra droppstorleken och volymfraktionen. Här analyserade vi först hur tonfisksteg kan användas effektivt både för produktion av W/O och O/W-emulsioner, det senare är möjligt tack vare en innovativ hydrofil PDMS-ytmodifieringsstrategi som vi utvecklat ytterligare."

"Efter det integrerade vi tuna-step i en anpassad 3D-utskriftsplattform och extruderade O/W-emulsioner i ett granulärt agarosvätske-gelbad. Denna strategi gör det möjligt att ytterligare separera emulsionsbläckets reologiska egenskaper från dess tryckbarhet och uppnå exakt rumslig yta. positionering under extruderingsprocessen."

Eftersom två olika konfigurationer användes för att skapa olja-i-vatten-emulsioner skapade forskarna en anpassad hydrofil modifiering av chipets yta med polydimetylsiloxan (även känd som PDMS) för att förhindra att det sväller när det exponeras för organiska lösningsmedel som hexadekan.

Denna procedur gjorde det möjligt för oss att generera oljedroppar i vatten kontinuerligt i nästan 24 timmar, vilket i kombination med 3D-utskriftsteknik möjliggjorde utskrift kombinerat med polymerisation av funktionellt graderade material med varierande porositet och sammansättning. Hittills, med den föreslagna experimentella uppställningen, kan en kombination av kompositionsgradienter, mikroarkitektur eller båda typerna av gradienter i ett enda material skapa många typer av olika material med distinkta strukturella och funktionella egenskaper.

Fynden som beskrivs ovan visar inte bara att vår tonfiskstegsdesign är lämplig för 3D-utskrift av emulsioner och materialvetenskap utan visar också potentiella framtida tillämpningar. Dessutom kan 3D-utskrift utföras med flera munstycken samtidigt, vilket gör den föreslagna installationen till ett mångsidigt verktyg för att producera porösa material.

"Vår mångsidiga design gjorde det möjligt för oss att dessutom uppnå 3D-deponering av flera material genom att snabbt växla mellan olika kontinuerliga faser. Slutligen visade vi skalbarhetspotentialen hos vårt tonfisksteg genom att producera droppar med en 14-munstyckesanordning, vilket ökade systemets genomströmning med en faktor på ~14, en aspekt som är särskilt viktig för tillverkningen av makroskopisk hydrogel med den kontrollerade porositeten inom hela volymen", säger Dr. Marco Costantini.

Varför är kontrollerad porositet så viktig? Som nämnts finns det många sektorer som hanterar denna egenskap, från energi, såsom porös matris för superkondensatorer, till mjukvävnadsförstärkande biokomponenter. Det föreslagna projektet flyttar oss närmare den enkla produktionen av porösa understrukturer med kontrollerad design, ungefär som ben- eller broskimplantat med gradvis porositet, men listan över material som kan produceras med den föreslagna tekniken är verkligen mycket längre.

Resultaten publiceras i tidskriften Lab on a Chip .

Mer information: Francesco Nalin et al, Tuna-step:avstämbar parallelliserad stegemulgering för generering av droppar med dynamisk volymkontroll för att 3D-printa funktionellt graderade porösa material, Lab on a Chip (2023). DOI:10.1039/D3LC00658A

Tillhandahålls av polska vetenskapsakademin