Genom hot-fire-testning vid NASA:s Marshall Space Flight Center, ingenjörer satte detta munstycke genom dess steg, ackumulerar mer än 1, 040 sekunder vid höga tryck och temperaturer i förbränningskammaren. Nu, denna teknik licensieras och övervägs i kommersiella tillämpningar inom branschen. Kredit:NASA/MSFC/David Olive

Raketmotormunstycken arbetar i extrema temperaturer och tryck från förbränningsprocessen och är komplexa och dyra att tillverka. Det är därför ett team av ingenjörer vid NASA:s Marshall Space Flight Center i Huntsville, Alabama, utvecklat och bevisat en ny additiv tillverkningsteknik för munstyckstillverkning som kraftigt kan minska kostnader och utvecklingstid.

En ny process som kallas Laser Wire Direct Closeout (LWDC) utvecklades och avancerade på NASA för att bygga ett billigare munstycke på betydligt kortare tid. LWDC är en annan process än de flesta 3D-utskriftstekniker, som är pulverbaserade och tillverkade i lager. Den använder en friformsriktad energitrådsavsättningsprocess för att tillverka material på plats. Denna nya NASA-patenterade teknik har potential att minska byggtiden från flera månader till flera veckor.

"NASA har åtagit sig att vitalisera och transformera sin redan mycket avancerade tillverkningsteknik för raketmotorer, sa Preston Jones, direktör för Engineering Directorate i Marshall. "Vad som gör detta utvecklingsprojekt ännu mer unikt är att det fanns tre separata, toppmodern, Avancerad tillverkningsteknik som används tillsammans för att bygga ett bättre munstycke och bevisa det genom hot-fire tester – ett exempel på varför Marshall fortsätter att vara världsledande inom tillverkning av framdrivningsteknik."

Munstycken kan se enkla ut från utsidan, men de är väldigt komplexa. Den nya LWDC-metoden använder en trådbaserad additiv tillverkningsprocess för att exakt stänga munstyckskylmedelskanalerna, som innehåller högtryckskylvätskan som skyddar väggarna från de höga temperaturer ett munstycke måste tåla.

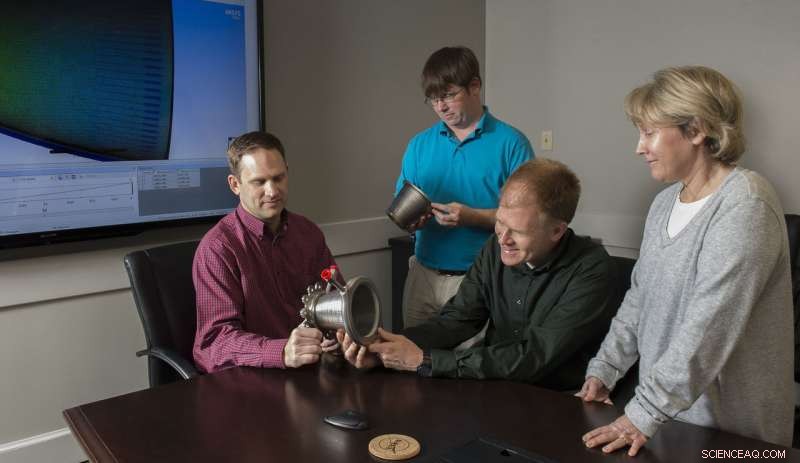

Ingenjörer från NASA Marshall Space Flight Centers framdrivningsavdelning undersöker munstycken tillverkade med en friformsstyrd energitrådsavsättningsprocess. Från vänster är Paul Gradl, Will Brandsmeier, Ian Johnston och Sandy Greene, med munstyckena, som byggdes med hjälp av en NASA-patenterad teknik som har potential att minska byggtiden från flera månader till flera veckor. Kredit:NASA/MSFC/Emmett Given

Munstycken kyls aktivt, eller regenerativt kyld, vilket innebär att drivmedlet som senare används i förbränningscykeln leds genom munstycket för att ordentligt kyla väggarna så att de inte överhettas. För att regenerativt kyla munstyckena, en serie kanaler är tillverkade i munstycket, men då måste stängas ute, eller förseglad, för att innehålla högtryckskylvätskan. Den nya patenterade processen som använder LWDC-tekniken stänger kylvätskekanalerna och bildar en stödmantel på plats, reagerar strukturella belastningar under motordrift.

"Vår motivation bakom denna teknik var att utveckla en robust process som eliminerar flera steg i den traditionella tillverkningsprocessen, sade Paul Gradl, en senior framdrivningsingenjör i Marshalls Engine Components Development &Technology Branch. Gradl har fokuserat hela sin karriär på raketmunstycken och förbränningskammare, som denna utvecklad och patenterad hos Marshall. "Tillverkningsprocessen kompliceras ytterligare av det faktum att munstyckets heta vägg bara är tjock som ett fåtal pappersark och måste motstå höga temperaturer och påfrestningar under drift."

Efter att Marshall var med och utvecklade och patenterade LWDC-processen, Keystone Synergistic of Port St. Lucie, Florida, använde tekniken för att tillverka och testa ett munstycke. Genom hot-fire tester i Marshall, ingenjörer satte detta munstycke genom dess steg, ackumulerar mer än 1, 040 sekunder vid höga tryck och temperaturer i förbränningskammaren. Nu, denna teknik licensieras och övervägs i kommersiella tillämpningar inom branschen.

Den andra tekniken som testades som en del av denna kampanj var en abrasiv vattenstrålefräsningsprocess för att bilda kylvätskekanalerna som utvecklats av Ormond, LLC i Auburn, Washington, medan en ytterligare teknologi som utvecklades var en ljusbågsbaserad deponeringsteknik för att additivt tillverka fodret i nästan nettoform som skulle innehålla de vattenstrålefrästa kanalerna. Alla tre teknologierna utvecklades genom NASA:s Small Business Innovation Research-program, arbetar för att sammanföra byrån med sina industripartners för att främja tillverkningen. Med projekt som dessa, Marshall stimulerar småföretag att maximera avkastningen på USA:s investeringar i rymdteknik och utforskning.

"En av de saker jag blir upphetsad över är att utveckla och bevisa ny teknik för vår applikation med industripartners som ett privat rymdföretag sedan kan använda som en del av sin leveranskedja, " sa Gradl. "Det var målet bakom en del av detta - vi formulerade konceptet, arbetat med externa leverantörer, och nu samarbetar vi för att ingjuta denna nya teknik i hela industrin för att förbättra avancerad tillverkning."