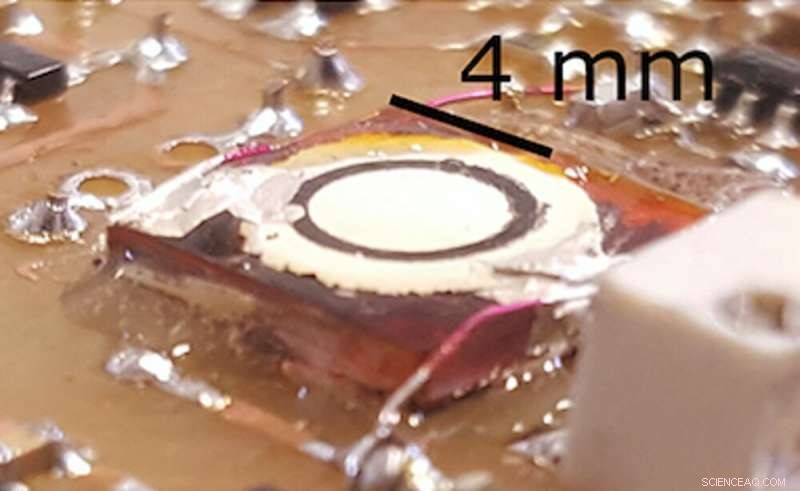

Vår mikrofon. Kredit:University of Strathclyde

Tanken på att skapa ett fysiskt objekt från en digital fil är fascinerande. Det väcker minnen från replikatorerna i Star Trek som kan skapa allt från kläder till rymdskeppskomponenter till olika livsmedel. Dagens 3D-utskrift gör imponerande framsteg i den riktningen, till många tillverkares stora intresse. Det är nu möjligt att skriva ut komponenterna för sofistikerade elektroniska enheter med ganska enkel utrustning, till exempel – som mitt forskarteam just har visat genom att producera vad vi tror är den första 3-D-printade mikrofonen.

Det har blivit möjligt att 3D-printa med en hel rad olika material, inklusive trä och silver. De flesta maskiner är begränsade till syntetmaterial, dock, som plast, gummiartade polymerer och nylon. Maskiner skriver vanligtvis bara ut ett material åt gången, eller byt mellan en palett med två eller tre material. Men det lämnar fortfarande mycket potential, särskilt genom att ge material olika egenskaper. Det gör du genom att blanda in nanopartiklar av ett annat material som har de egenskaper du är ute efter.

Om du vill att ditt tryckta material ska vara ledande, till exempel, du lägger till silver, guld- eller kolnanorör. Detta gör det möjligt att skriva ut elektroniska kretsar. Om du vill göra ett material piezoelektriskt - vilket betyder att det kan generera en elektrisk laddning om det kläms - kan du lägga till bariumtitanat. Detta kan förvandlas till en sensor för att upptäcka saker som ljud eller värme; eller in i ett ställdon, vilket är en anordning som får andra komponenter att röra sig.

Genom att byta mellan kretsar, sensorer och ställdon i ett enda tryck, du kan skapa en hel fungerande 3D-komponent. Människor har använt denna teknik under de senaste åren för att skriva ut saker som optiska komponenter för, säga, linser eller paneler; och accelerometrar – enheter som mäter rörelsen för allt från mänskliga löphastigheter till jordbävningar. Det gjorde det också möjligt för oss att bygga vår mikrofon, tar det från digital fil till verklighet på bara sex timmar.

Kredit:Fabriksimf

Pimpa din plast

Helst skulle vi ha använt en av de populära MakerBot 3-D-skrivarna, som börjar på under £1, 000, men de gillar inte om du lägger till små partiklar i ditt material. De fungerar genom att pressa ut en filament av plastharts, som sedan sätter sig när den svalnar, men nanopartiklar tenderar att tugga upp det här systemet – speciellt om du lägger i tillräckligt mycket för att göra de nya egenskaperna kraftfulla.

Istället använde vi en Asiga Pico 27 plus, som kostar över £6, 000. Den använder ett system som kallas digital ljusbehandling, där plasten stelnar genom exponering för ultraviolett ljus. Ljuset mönstras genom att reflektera det av 4, 000 digitala mikrospeglar som de som används i filmprojektorer för hemmet. För att göra en modell, du projicerar bara en serie 2D-bilder på den flytande plasten, flytta modellen något uppåt varje gång ett lager stelnar. Nanopartiklarna ändrar mängden exponering för det ljus som behövs av hartset, och tenderar att absorbera eller sprida ljuset, men när du väl har redogjort för detta, utskrift kan gå ganska smidigt.

En nackdel med digital ljusbearbetning är att den inte är vänlig för att ändra materialtyper. Eftersom materialet börjar i form av ett flytande harts, den måste förvaras i ett kar:modellen doppas i vätskan varje gång ett annat lager skrivs ut. För att byta material, du måste stoppa allt och byta kar manuellt innan du börjar igen med nästa bildlager.

Du kan mildra detta genom att göra ett hål i din modell på den plats där du vill lägga till ett annat material. Du kan sedan byta material och trycka över i hålet, vilket ger dig en 3-D-printad del med sammankopplade olika egenskaper.

Vad som helst nästa

De tekniska utmaningarna med 3D-utskrift av en fungerande mikrofon är till stor del i processkontroll, tidpunkten för exponeringen av UV-ljus ner till millisekund och noggrant kombinera och blanda de olika materialen. Slutresultatet var en enhet som i stort sett beter sig som en vanlig mikrofon, förutom med en något sämre signal till brusnivå, och med lite för mycket elektriskt motstånd i de ledande lagren. Det skulle inte vara lika bra som den silikonbaserade mikrofonen du skulle hitta i din smartphone, till exempel.

Andra människor 3D-utskrift nanokompositer har stött på liknande problem. När jag tillverkar de optiska komponenterna eller accelerometrarna som jag nämnde tidigare, människor har vanligtvis försökt få det bästa av två världar genom att bädda in förbyggda mikrochips och sensorer i tryckta delar eller genom att modifiera plasten efter att den har byggts. Vi är inte i det stadium där du skulle kunna skriva ut, säga, en smartphone från grunden värd namnet:Samsungs och Apples är säkra ett tag ännu.

Ändå öppnar våra nuvarande tekniska möjligheter fortfarande dörren till fantastiska möjligheter – delvis för att bra ställdon är lättare att skriva ut än bra sensorer. Välkommen till det växande området mjuk robotik, där det finns potential att trycka händer som greppar lika mjukt och exakt som den mänskliga versionen; eller nanobotar som packar upp sig i origami-stil när de når den relevanta delen av kroppen; eller till och med fulla robotar som den här fisken, som kan efterlikna djurens komplexa rörelser.

Prototyper av dessa saker finns faktiskt redan, men kombinerar fortfarande tryckta och icke-tryckta komponenter. Ett decennium från nu, de kommer sannolikt att vara helt utskrivbara. Så precis som Star Trekkers på 2300-talet, det finns ingen anledning till varför du inte snart skulle kunna välja en fil för många anmärkningsvärda enheter och skriva ut dem på beställning. En mjuk robottentakel, du säger? Det finns inte riktigt en app för det ännu, men det är bara en tidsfråga.

Den här artikeln är återpublicerad från The Conversation under en Creative Commons-licens. Läs originalartikeln.