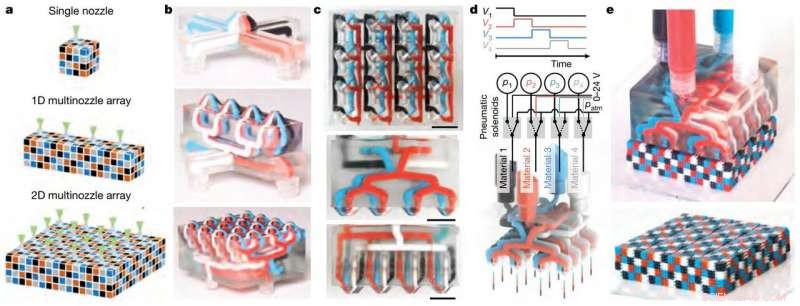

Multimaterial multimunstycke 3D-skrivhuvuden. Kreditera: Natur (2019). DOI:10.1038/s41586-019-1736-8

3D-skrivare revolutionerar tillverkningen genom att tillåta användare att skapa vilken fysisk form de kan tänka sig på begäran. Dock, de flesta kommersiella tryckerier kan bara bygga föremål från ett enda material åt gången och bläckstråleskrivare som kan skriva ut flera material är begränsade av droppbildningens fysik. Extruderingsbaserad 3D-utskrift gör att en bred palett av material kan skrivas ut, men processen är extremt långsam. Till exempel, det skulle ta ungefär 10 dagar att bygga ett 3D-objekt som är ungefär en liter i volym med upplösningen av ett människohår och en utskriftshastighet på 10 cm/s med ett enda munstycke, skrivhuvud i ett material. För att bygga samma objekt på mindre än 1 dag, man skulle behöva implementera ett skrivhuvud med 16 munstycken som skriver ut samtidigt!

Nu, en ny teknik som kallas multimaterial multinozzle 3-D (MM3D)-utskrift utvecklad vid Harvards Wyss Institute for Biologically Inspired Engineering och John A. Paulson School of Engineering and Applied Sciences (SEAS) använder höghastighetstryckventiler för att uppnå snabba, kontinuerlig, och sömlös växling mellan upp till åtta olika tryckmaterial, möjliggör skapandet av komplexa former på en bråkdel av den tid som för närvarande krävs med skrivhuvuden som sträcker sig från ett enda munstycke till stora flermunstyckesuppsättningar. Dessa 3D-skrivhuvuden är tillverkade med 3D-utskrift, möjliggör snabb anpassning och underlättar adoption av andra i tillverkningsgemenskapen. Varje munstycke kan byta material med upp till 50 gånger per sekund, som är snabbare än ögat kan se, eller ungefär lika snabbt som en kolibri slår sina vingar. Forskningen redovisas i Natur .

"När du skriver ut ett objekt med en konventionell extruderingsbaserad 3D-skrivare, tiden som krävs för att skriva ut den skalas kubiskt med objektets längd, eftersom tryckmunstycket måste röra sig i tre dimensioner snarare än bara en, ", sa den första författaren Mark Skylar-Scott, Ph.D., en forskningsassistent vid Wyss Institute. "MM3Ds kombination av flermunstyckesuppsättningar med möjligheten att snabbt växla mellan flera bläck eliminerar effektivt den tid som går förlorad för att byta skrivhuvud och hjälper till att få ner skalningslagen från kubisk till linjär, så att du kan skriva ut multimaterial, periodiska 3D-objekt mycket snabbare. "

Nyckeln till MM3D-utskrifts snabba bläckbyte är en serie Y-formade korsningar inuti skrivhuvudet där flera bläckkanaler samlas vid ett enda utmatningsmunstycke. Formen på munstycket, trycktryck, och bläckviskositeten är alla exakt beräknade och inställda så att när tryck appliceras på en av "armarna" i korsningen, bläcket som rinner ner genom den armen får inte det statiska bläcket i den andra armen att flöda bakåt, som förhindrar att bläcken blandas och bevarar kvaliteten på det tryckta föremålet. Genom att manövrera skrivhuvudena med en rad snabba pneumatiska ventiler, detta envägsflödesbeteende möjliggör snabb montering av flermaterialfilament som strömmar kontinuerligt ut från varje munstycke, och möjliggör konstruktion av en 3D multimaterialdel. Längden på bläckkanalerna kan också justeras för att ta hänsyn till material som har olika viskositeter och sträckgränser, och flyter således snabbare eller långsammare än andra bläck.

"Eftersom MM3D-utskrift kan producera objekt så snabbt, man kan använda reaktiva material vars egenskaper förändras över tiden, som epoxi, silikoner, polyuretaner, eller biobläck, " sa medförfattaren Jochen Mueller, Ph.D., en forskare vid Wyss Institute och SEAS. "Man kan också enkelt integrera material med olika egenskaper för att skapa origamiliknande arkitekturer eller mjuka robotar som innehåller både styva och flexibla element."

För att visa sin teknik, forskarna tryckte en Miura-origami-struktur som består av styva "panel"-sektioner förbundna med mycket flexibla "gångjärnssektioner". Tidigare metoder för att bygga en sådan struktur kräver att man manuellt sätter ihop dem till staplade lager – MM3D-skrivhuvudet kunde skriva ut hela objektet i ett enda steg genom att använda åtta munstycken för att kontinuerligt extrudera två alternerande epoxibläck vars styvhet skiljde sig med fyra storleksordningar efter blir botad. Gångjärnen klarade över 1, 000 vikcykler innan de misslyckas, vilket indikerar den höga kvaliteten på övergångarna mellan de styva och flexibla materialen som uppnås under tryckning.

MM3D-utskrift kan också användas för att skapa mer komplexa objekt, inklusive manöverrobotar. Forskargruppen designade och tryckte en mjuk robot som består av stela och mjuka elastomerer i ett tusenfotingsliknande mönster som inkluderade inbäddade pneumatiska kanaler som gör att de mjuka "musklerna" kan komprimeras sekventiellt av ett vakuum, få roboten att "gå". Roboten kunde röra sig med nästan en halv tum per sekund medan den bar en last åtta gånger sin egen vikt, och kan anslutas till andra robotar för att bära tyngre laster.

"Denna metod möjliggör snabb design och tillverkning av voxelerat material, som är ett framväxande paradigm inom vårt område, " sa motsvarande författare Jennifer A. Lewis, Sc.D., som är en Core Faculty Member vid Wyss Institute och Hansjörg Wyss Professor of Biologically Inspired Engineering vid SEAS. "Med vår breda palett av funktionella, strukturell, och biologiska bläck, Olika material kan nu integreras sömlöst i 3D-utskrivna objekt på begäran."

Viktigt, nuvarande MM3D-skrivhuvuden kan endast skriva ut periodiskt (dvs. upprepade) delar. Men teamet föreställer sig att MM3D-utskrift kommer att fortsätta att utvecklas, så småningom med munstycken som kan extrudera olika bläck vid olika tidpunkter, mindre munstycken för högre upplösning, och ännu större matriser för snabb, enstegs 3D-utskrift i ett brett spektrum av storleks- och upplösningsskalor. De utforskar också användningen av offerfärger för att skapa ännu mer komplexa former.

"3D-utskrift revolutionerar tillverkningsindustrin genom att tillåta människor att skapa utan behov av dyra maskiner och råvaror, och detta nya framsteg lovar att dramatiskt förbättra innovationstakten inom detta spännande område, "sade Wyss grundande direktör Donald Ingber, M.D., Ph.D., som också är Judah Folkman professor i vaskulär biologi vid Harvard Medical School och Vascular Biology Program vid Boston Children's Hospital, samt professor i bioteknik vid SEAS.