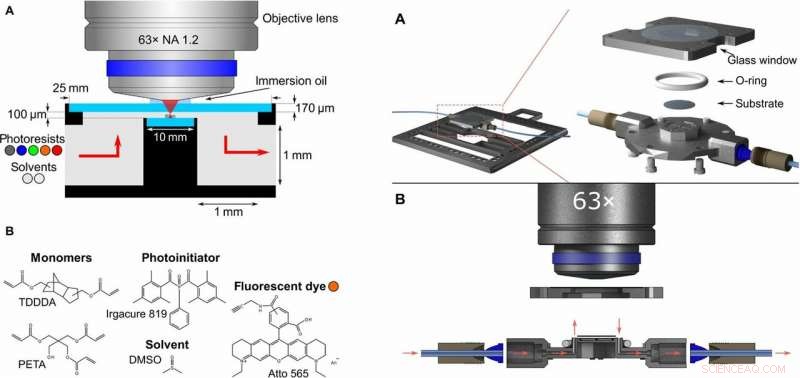

Vänster:Schema för mikrofluidkammaren. (A) En objektiv med hög numerisk bländare (NA) oljedimensionmikroskop fokuserar femtosekundlaserpulser in i en kammare, som är klädd med två tunna glasfönster (ljusblå). En av dem fungerar som substrat för proverna. Den valda valventilen möjliggör växling mellan olika fotoresister (här, en icke-fluorescerande och fyra fluorescerande) och lösningsmedel (aceton och mr-Dev 600), som injiceras i mikrofluidkammaren. (B) Strukturformler för komponenterna i en av de fluorescerande fotoresisterna som innehåller Atto -färgämnen. Till höger:Mikrofluidisk provhållare för 3D -laserlitografi. (A) Schema för den fullständiga provhållaren, som kan placeras i en kommersiell 3D -laserlitografimaskin och explosionsritning av mikrofluidkammaren, som är värd för ett litet täckglas (diameter, 10 mm) inuti kammaren, på vilka strukturer som kan skrivas ut i 3D. Kammaren förseglas med en lösningsmedelsresistent O-ring, och den övre delen har ett cirkulärt glasfönster för det hög-NA-oljedämpande målet att fokusera inuti kammaren. (B) Tvärsnittsritning av provhållaren. Provhållaren har kontakter för vätskeslangar och kanaler för vätskorna som ska styras in och ut ur mikrofluidkammaren. Vätskeflödesbanan indikeras med röda pilar. Upphovsman:Science Advances, doi:10.1126/sciadv.aau9160

Komplex, tredimensionella (3-D) strukturer konstrueras regelbundet med en tillförlitlig kommersiell metod för 3D-laser mikro- och nanoprintning. I en färsk studie, Frederik Mayer och medarbetare i Tyskland och Australien har presenterat ett nytt system där en mikrofluidkammare kan integreras på en laser 3D-litografiapparat för att konstruera multimaterialstrukturer med hjälp av mer än ett ingående material. Den nya metoden kan eliminera det befintliga behovet av att överföra mellan litografitekniker och kemilaboratorier för en strömlinjeformad tillverkningsprocess.

Som princip-bevis, forskarna skapade 3D-deterministiska mikrostrukturerade säkerhetsfunktioner med hjälp av sju material. Dessa inkluderade (1) en icke -fluorescerande fotoresist (ljuskänsligt material) för att bygga enhetens ryggrad, (2) två fotoresister som innehåller olika fluorescerande kvantpunkter, (3) ytterligare två fotoresister med olika fluorescerande färgämnen och (4) två utvecklare. 3D-optiska säkerhetsfunktioner tillverkas vanligtvis genom flerstegs laserlitografi och kemitekniker.

Mikrostrukturer för sådana säkerhetsfunktioner innehåller vanligtvis en icke-fluorescerande 3-D-korsnätställning och inbyggda fluorescerande markörer realiserade med halvledarkvantumpunkter arrangerade på ställningen efter behag för att koda ett meddelande. Den resulterande mikrostrukturen/säkerhetsfunktionerna kan läsas med hjälp av optiska sektionsmetoder, såsom 3-D konfokal fluorescensskanningsmikroskopi. Det nya systemet som föreslagits av Mayer et al. öppnar därför en dörr för att konstruera multimaterial i 3D-additivtillverkning i mikro- och nanoskala på en kombinerad mikrofluid-litografi-installation.

3D-laserutskriftsteknik eller 3D-laser- mikro- och nanotryck uppstod för mer än 20 år sedan och är nu utbredd. Nuvarande applikationer är allestädes närvarande från 3-D fotoniska kristaller till fotoniska trådbindningar, 3D-tryckta ytor i fri form, mikrooptik för 3D-optiska kretsar och mikromirror. Tillämpningarna inkluderar också optiska mikrolinsystem baserade på 3D-mekaniska metamaterial, 3D-säkerhetsfunktioner, till 3D-mikroskopiska ställningar för cellodling och 3D-tryckta mikromaskiner. I en majoritet av publicerade mikrostrukturer, dock, forskare använde bara ett huvudmaterial för att skapa 3D-arkitekturen, med anmärkningsvärda undantag i ny litteratur.

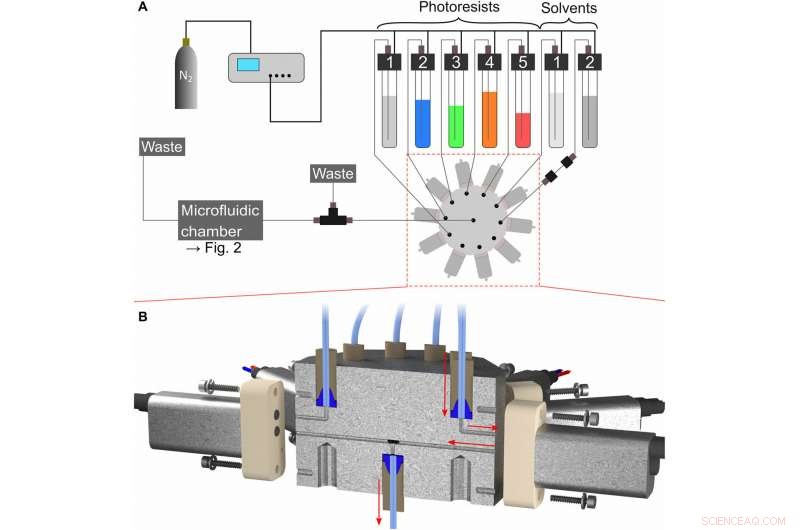

Schema för systemet anslutet till mikrofluidkammaren. (A) Den består av en elektronisk tryckregulator som är ansluten till en kväveflaska, upp till 10 behållare för fotoresister och lösningsmedel för utveckling, och den stjärnformade selekteringsventilen. Pumpning av enskilda vätskor är möjlig genom att applicera ett pneumatiskt tryck på alla vätskebehållare och öppna flödesbanan för en enda vätska med hjälp av väljarventilen. Efter valventilen, vätskeflödet styrs genom en övertrycksventil och en hembyggd provhållare. Sista, den riktas in i en avfallsbehållare. (B) Tvärsnitt genom den hembyggda urvalsventilenheten. Enheten består av kommersiella magnetventiler och ett hembyggt 10-till-1 grenrör som ansluter de 10 vätskebehållarna till 10 magnetventiler, och ventilutgångarna till en grenrörs utgångsport. Ett exempel på flödesväg för en vätska indikeras med röda pilar. Upphovsman:Science Advances, doi:10.1126/sciadv.aau9160.

Under designen, Det är viktigt att effektivisera den kemiska processen och 3D-lasertrycktekniken i samma kompakta verktygsmaskin för att uppnå multimaterialutskrift. För närvarande, mikrofluidiska enheter är också kommersiellt väl lämpade för att konstruera sammankopplade system eftersom mogna komponenter i tekniken är lätt tillgängliga. Ungefär som kabelkomponenter i ett elektroniskt system, kontakterna, flödesbrytare, ventiler, flödesregulatorer och switchflödesmatriser kan köpas från hyllan. Vid konstruktion av den kombinerade installationen (mikrofluidik och laserlitografi), Mayer et al. tog upp två huvudfrågor:

För att ta itu med dessa frågor i det nya systemet, Mayer et al. konstruerade enhetens funktioner som en deterministisk, mångstrukturerad 3-D lysrörsfunktion med flera utsläppsfärger. Forskarna använde sju olika vätskor i mikrofluiduppsättningen som detaljerad början.

De konstruerade mikrofluidkammaren och placerade strukturen i en kommersiell 3D-laserlitografimaskin. Mikrofluidkammaren innehöll ett litet täckglas på vilket strukturer kunde skrivas ut i 3D. Strukturella ändringar som gjorts under experimentet på 3D-laserlitografisystemet begränsade inte enhetens möjligheter. Mayer et al. tryckta strukturer med en justerbar utskriftsupplösning, vid sidan av stora provavtryck beroende på provstorlek.

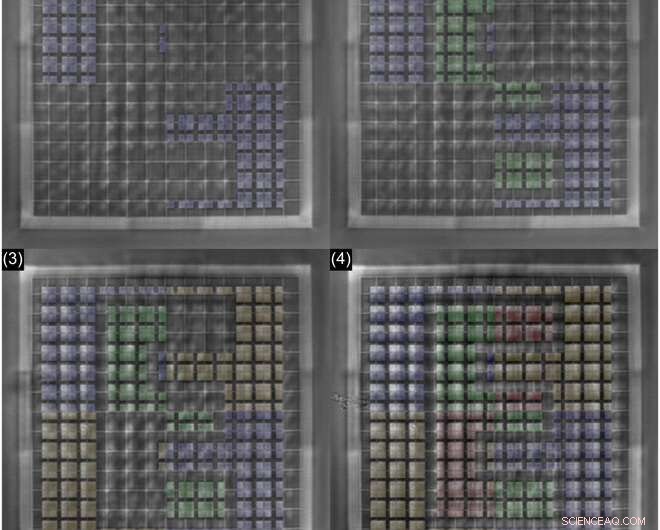

Successiv 3D -utskrift av olika fotoresister. Bilder tagna med kameran integrerad i 3D -laserlitografimaskinen. Varje bild visar det översta lagret i 3D -mikrostrukturen, men efter olika utskriftssteg. För den första bilden, 3D -stödnätet och de blå fluorescerande markörerna har skrivits ut, medan för den sista bilden, markörer som använder alla fyra fluorescerande resistorer har skrivits ut. För tydlighets skull, fluorescensemissionsfärger är överlagrade. Upphovsman:Science Advances, doi:10.1126/sciadv.aau9160.

Forskarna utformade apparaten för att reproducerbart öppna och stänga mikrofluidkammaren. För att förhindra tryckinducerad glasruptur i installationen, de mätte det kritiska trycket via oberoende kontrollerade förbränningstester. För att minska övertrycket inuti mikrofluidkammaren, forskarna kopplade utmatningen från mikrofluidkammaren till avfallsbehållaren med hjälp av ett rör. De ställde aldrig in tryckregulatorn på ett övertryck som översteg 2 bar och installerade en tryckavlastningsventil mellan fördelningsventilen och ingången till kammaren. På det här sättet, Mayer et al. installerade försiktighetsåtgärder för att säkerställa att glasfönstret förblev intakt under kontrollerat flöde av fotoresist och vätskor i mikrofluidsystemet, under hela experimentet.

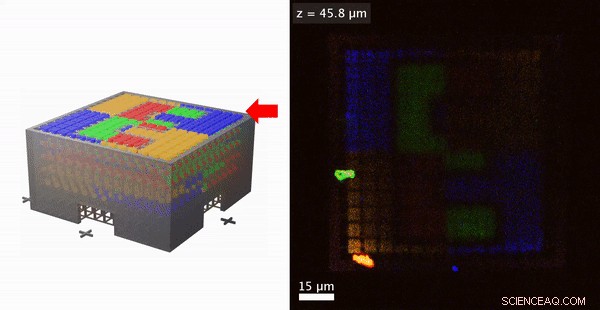

Animering av skanningen genom olika z-positioner i den fluorescerande 3D-mikrostrukturen. Bilder för filmen togs med hjälp av en konfokal laserskanningsmikroskopi utan interpolering. Kredit:Science Advances, doi:10.1126/sciadv.aau9160

Hela installationen innehöll mikrofluidkammaren, en elektronisk tryckregulator ansluten till en kväveflaska, flera behållare med olika fotoresist- och framkallarvätskor. Systemet innehöll också en hembyggd fördelningsventil och rör som förbinder de olika facken. Forskarna upprätthöll datorstyrd kontroll av omkopplingsventilerna och inkluderade en enkel förstärkarkrets med ett mikrokontrollkort. När du distribuerar mikrofluidsystemet i en 3D-litografisk installation, Mayer et al. minskade onödig förbrukning av fotoresist så långt som möjligt och förstärkte enhetens inställning för optimal funktion, behandla båda frågorna om studiens utformning.

Forskarna demonstrerade systemets möjligheter genom att tillverka 3-D fluorescerande säkerhetsfunktioner, liknande ett etablerat protokoll. I arbetsflödet, de injicerade icke-fluorescerande fotoresist i mikrofluidkammaren för att skapa ett 3D-stödnät. Därefter trycktes de i tre dimensioner av fluorescerande delar av strukturen genom att upprepade gånger injicera fluorescerande fotoresister. De blå och grönemitterande fotoresisterna innehöll kvantprickar, och de orange och rödemitterande motstånden innehöll organiska Atto-färgämnen. Forskarna avbildade den skriftliga säkerhetsstrukturen med en kamera inbyggd i 3D-laserlitografisystemet.

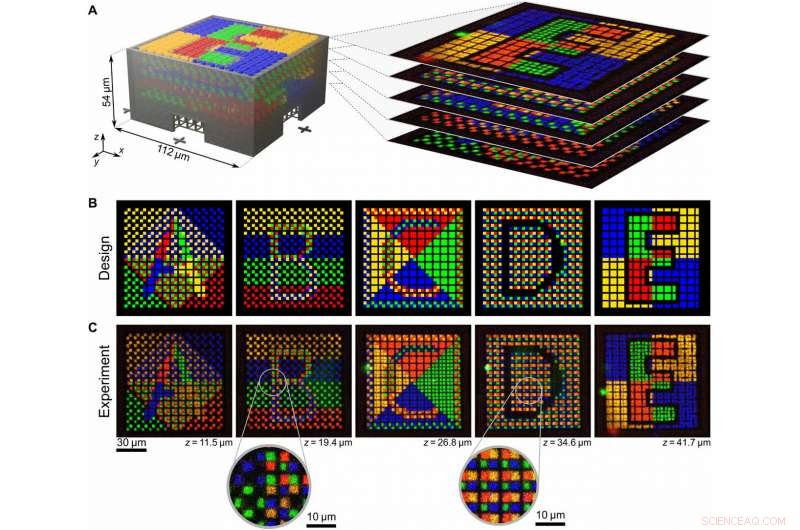

Konfokal laserscanning fluorescensmikroskopi av tillverkade strukturer. (A) På vänster sida, en datoråtergivning av konstruktionen för mikrostrukturen visas. Den består av en icke -fluorescerande 3D -stödstruktur (grå) med fluorescerande markörer med olika utsläppsfärger tryckta i den. På den högra sidan, en bunt bilder tagna med fluorescensmikroskopi visas. (B) Designen av testmönstren trycktes in i de fem olika markörlagren i mikrostrukturen. (C) Mätdata från tillverkade mikrostrukturer tagna med fluorescensmikroskopi. Insatser visar detaljnivån vid vilken olika fotoresist strukturelement kan skrivas ut. Upphovsman:Science Advances, doi:10.1126/sciadv.aau9160.

När de visualiserade 3D-fluorescerande säkerhetsfunktionen som en datordesign, den innehöll ett 3-D tvärgaller omgiven av väggar för stöd och fluorescerande markörer arrangerade runt varje rutnätpunkt. Hela mikrostrukturen kan lagra cirka 7,8 kbit information. För att karakterisera de 3D-tryckta strukturerna, Mayer et al. använde konfokal laserscanningmikroskopi (LSM) och avbildade de olika fluorescerande delarna. Forskarna undersökte detaljnivån vid vilken de fluorescerande delarna av strukturen trycktes genom att skanna igenom olika nivåer av den fluorescerande 3D-mikrostrukturen. I arbetet, de visade att resultaten mellan de konstruerade testmönstren och de uppmätta data var i överensstämmelse.

På det här sättet, Mayer et al. introducerade ett mikrofluidiskt system som kunde utföra fotoresistinjektion och provutvecklingssteg inom en kommersiellt tillgänglig laserlitografimaskin. Systemet underlättade tillverkningen av multimaterial 3-D laserlitografi strukturer. Som princip-bevis, de skrev ut komplexa 3D-säkerhetsfunktioner med hjälp av det kombinerade systemet i studien.

Forskarna föreställer sig att kombinerade mikrofluidlaser-litografisystem kommer att bli allmänt använda i framtiden för att tillverka komplexa 3D-mikro- och nanostrukturer med flera material. Sådana material och system kommer att ha tillämpningar inom olika områden, såsom 3D-ställningar för cellodling, 3D-metamaterial, 3D-mikrooptiska system och 3D-säkerhetsfunktioner som visas i studien.

© 2019 Science X Network