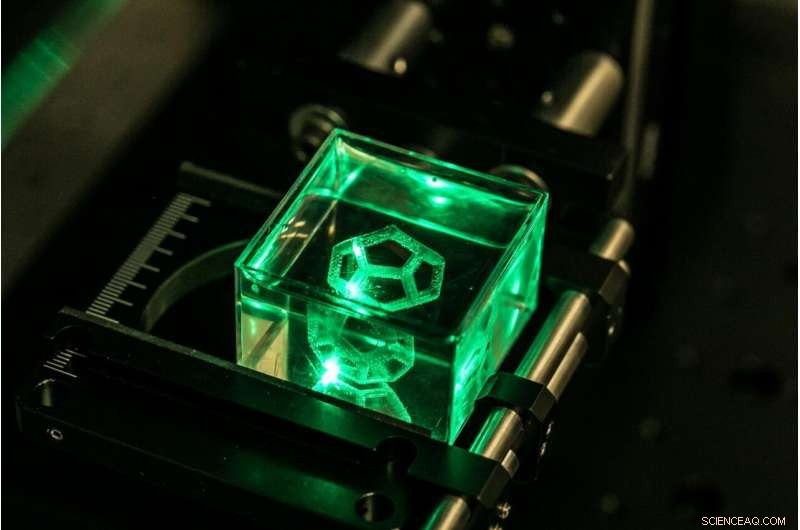

Forskare har utvecklat en ny laserbaserad process för 3D-utskrift av invecklade delar av glas. Den använder multiphotonpolymerisation för att skapa objektet direkt i en 3D -volym. Upphovsman:Laurent Gallais, Fresnel Institute och Ecole Centrale Marseille

Forskare har utvecklat en ny laserbaserad process för 3D-utskrift av invecklade delar av glas. Med vidare utveckling, den nya metoden kan vara användbar för att göra komplex optik för syn, bildbehandling, belysning eller laserbaserade applikationer.

"De flesta 3D-utskriftsprocesser bygger upp ett objekt lager för lager, "sade forskargruppens ledare Laurent Gallais från The Fresnel Institute och Ecole Centrale Marseille i Frankrike." Vår nya process undviker dessa processers begränsningar genom att använda en laserstråle för att omvandla - eller polymerisera - en flytande föregångare till fast glas. "

I tidskriften The Optical Society (OSA) Optikbokstäver , Gallais och forskargruppens medlemmar Thomas Doualle och Jean-Claude Andre visar hur de använde den nya tekniken för att skapa detaljerade objekt i en 3D-volym utan att använda den klassiska lag-för-lag-metoden. Med denna metod, de skapade en mängd olika föremål av kiseldioxidglas som miniatyrmodeller av en cykel och Eiffeltornet utan några porer eller sprickor.

3D-utskriftsmetoden är baserad på multiphotonpolymerisation, vilket säkerställer att polymerisation, en process som kopplar samman flytande monomermolekyler till en fast polymer, sker endast vid den exakta laserfokuspunkten. Det tillåter direkt tillverkning av 3D-delar som sträcker sig i storlek från några mikron till tiotals centimeter med en upplösning som teoretiskt bara begränsas av optiken som används för laserstrålformning.

"Glas är ett av de primära materialen som används för att göra optik, "sa Gallais." Vårt arbete utgör ett första steg mot att utveckla en process som en dag kan låta forskare 3D-skriva ut de optiska komponenterna de behöver. "

Det nya tillvägagångssättet kan användas för att göra en mängd komplexa objekt, till exempel cykeln som visas här. Upphovsman:Laurent Gallais, Fresnel Institute och Ecole Centrale Marseille

Att hitta rätt material

Att använda ett traditionellt lager-för-lager-tillvägagångssätt för att bygga 3D-glasobjekt har flera begränsningar. Utskriftshastigheten begränsas av den tid det tar att bygga lagren, och det kan vara svårt att skapa lager med jämna tjocklekar när man använder mycket viskösa hartser. Att göra komplexa delar kräver vanligtvis stöd, som måste placeras exakt och sedan tas bort när objektet stelnar.

Även om multiphotonpolymerisation kan användas för att undvika lag-för-lager-tillvägagångssättet, 3D-glasobjekt för utskrift kräver ett material som är transparent vid laserns våglängd både under den inledande vätskefasen och en gång polymeriserat. Det måste också absorbera laserljuset vid halva laservåglängden för att initiera multiphotonpolymerisationsprocessen.

För att åstadkomma detta, forskarna använde en blandning innehållande en fotokemisk initiator för att absorbera laserljuset, ett harts och hög koncentration av kiseldioxid nanopartiklar. Förutom att fungera bra med lasern, Denna blandnings höga viskositet gör att en 3D-del kan bildas utan deformationsproblem eller stöd för att hålla föremålet på plats under 3D-utskrift.

"Kritisk för tekniken var högeffekts ultrakorte lasrar baserade på Strickland och Mourous kvittrade pulsförstärkningsteknik som fick ett Nobelpris 2018, "sade Gallais." Bara intensiva och mycket korta pulser kommer att skapa olinjär fotopolymerisation med hög precision och inga termiska effekter. "

Testar processen

Efter att ha bekräftat att ett fast föremål kunde skapas med hjälp av kiseldioxid -nanopartikelblandningar, forskarna använde sin 3D-utskriftsmetod för att skapa objekt med komplexa former. De tillämpade också en process som omvandlar de polymeriserade delarna till glas.

"Vår metod kan eventuellt användas för att producera nästan vilken typ av 3D-objekt som helst, "sa Gallais." Till exempel, vi undersöker möjligheten att producera glasdelar som kan användas på lyxklockor eller parfymflaskor. "

Forskarna arbetar för att göra tekniken mer praktisk och minska kostnaderna genom att experimentera med billigare laserkällor, till exempel. De vill också optimera processen för att förbättra ytkvaliteten för att minska grovheten.