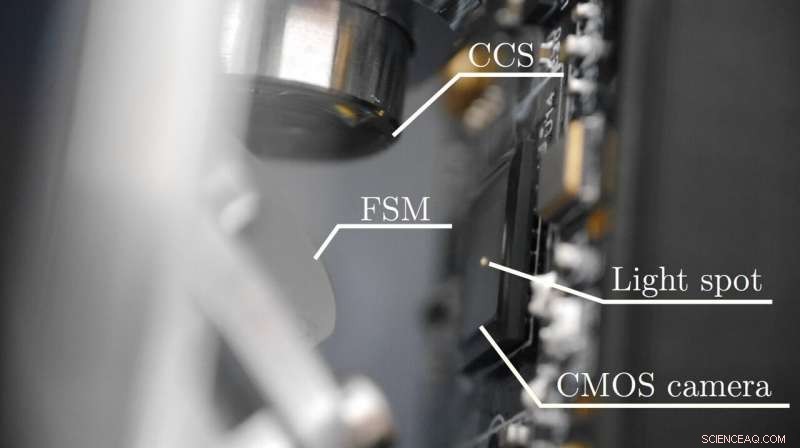

För att skapa ett system som kan göra mätningar i den vibrationsbenägna miljön i en industriell tillverkningsanläggning, forskare kombinerade en kompakt 2D snabbstyrningsspegel (FSM) med en högprecision 1D konfokal kromatisk sensor (CCS). FSM används för att manipulera sensorns optiska väg, scanning av mätpunkten snabbt och exakt över ytan av intresse. Kredit:Daniel Wertjanz, Christian Doppler Laboratory for Precision Engineering for Automated In-Line Metrology

Forskare har utvecklat ett lättviktigt optiskt system för 3D-inspektion av ytor med precision i mikronskala. Det nya mätverktyget kan avsevärt förbättra kvalitetskontrollinspektionen för högteknologiska produkter inklusive halvledarchips, solpaneler och hemelektronik som platta tv-apparater.

Eftersom vibrationer gör det svårt att fånga exakta 3D-mätningar på produktionslinjen, prover tas med jämna mellanrum för analys i ett labb. Dock, alla defekta produkter som tillverkats i väntan på resultat måste kasseras.

För att skapa ett system som kan fungera i den vibrationsbenägna miljön i en industriell tillverkningsanläggning, forskare, ledd av Georg Schitter från Technische Universität Wien i Österrike, kombinerat en kompakt 2D snabbstyrningsspegel med en högprecision 1D konfokal kromatisk sensor.

"Robotbaserade inline-inspektions- och mätsystem som det vi utvecklat kan möjliggöra 100 % kvalitetskontroll i industriell produktion, ersätter nuvarande provbaserade metoder, sade Ernst Csencsics, som ledde forskargruppen tillsammans med Daniel Wertjanz. "Detta skapar en produktionsprocess som är mer effektiv eftersom den sparar energi och resurser."

Som beskrivs i tidskriften The Optical Society (OSA). Tillämpad optik , det nya systemet är designat för att monteras på spårningsplattform placerad på en robotarm för kontaktlösa 3D-mätningar av godtyckliga former och ytor. Den väger bara 300 gram och mäter 75 x 63 x 55 millimeter i kuber, som är ungefär lika stor som en espressokopp.

"Vårt system kan mäta 3D-yttopografier med oöverträffad kombination av flexibilitet, precision, och hastighet, sade Wertjanz, som bedriver en doktorsexamen. om detta forskningsämne. "Detta skapar mindre avfall eftersom tillverkningsproblem kan identifieras i realtid, och processer kan snabbt anpassas och optimeras."

Bilden visar det nya systemet under en kalibreringsprocess som involverar en CMOS-kamera. Ljuspunkten där mätningarna görs, liksom den snabbstyrda spegeln (FSM) och den konfokala kromatiska sensorn (CCS) kan ses. Kredit:Daniel Wertjanz, Christian Doppler Laboratory for Precision Engineering for Automated In-Line Metrology

Från labb till fab

Precisionsmätningar utförs vanligtvis med skrymmande instrument i labbet. För att få denna förmåga till produktionsgolvet, forskarna utvecklade ett system baserat på en 1D konfokal kromatisk avståndssensor utvecklad av Micro-Epsilon, en partner i detta forskningsprojekt. Konfokala kromatiska sensorer kan exakt mäta förskjutning, avstånd och tjocklek med samma principer som konfokalmikroskop men i en mycket mindre förpackning.

De kombinerade den konfokala sensorn med en högintegrerad snabbstyrspegel som de tidigare hade utvecklat, som mätte bara 32 millimeter i diameter. De utvecklade också en rekonstruktionsprocess som använder mätdata för att skapa en 3D-bild av provets yttopografi. 3D-mätsystemet är tillräckligt kompakt för att passa på en mätplattform, som fungerar som anslutning till en robotarm och kompenserar för vibrationer mellan prov och mätsystem genom aktiv återkopplingskontroll.

"Genom att manipulera sensorns optiska väg med den snabbstyrda spegeln, mätpunkten skannas snabbt och exakt över ytan av intresse, sade Wertjanz. För bara den lilla spegeln behöver flyttas, skanningen kan utföras i höga hastigheter utan att kompromissa med precisionen."

För att testa det nya systemet, forskarna använde olika kalibreringsstandarder med strukturer med definierade laterala storlekar och höjder. Dessa experiment visade att systemet kan ta mätningar med en lateral av 2,5 mikron och axiell upplösning på 76 nanometer.

"Det här systemet kan så småningom ge en mängd olika fördelar för högteknologisk tillverkning, ", sa Wertjanz. "In-line mätningar kan möjliggöra noll-fel produktionsprocesser, som är särskilt användbara för tillverkning av små volymer. Informationen kan också användas för att optimera tillverkningsprocessen och inställningar för verktygsmaskiner, vilket kan öka den totala genomströmningen."

Forskarna arbetar nu med att implementera systemet på metrologiplattformen och införliva det med en robotarm. Detta kommer att göra det möjligt för dem att testa genomförbarheten av robotbaserade precisions-3D-mätningar på fria ytor i vibrationsutsatta miljöer som en industriell produktionslinje.