Kredit:Eindhoven University of Technology

Snabbare, mer energieffektiv IKT, eller sensorer för att upptäcka allt mellan början av fruktröta och mikroskopiska sprickor i glasfibrer:fotonisk teknik har stora löften för framtiden. För att infria dessa löften tar ett europeiskt konsortium under ledning av TU/e-forskare nästa steg. INSPIRE-projektet använder en ny utskriftsmetod för att möjliggöra masstillverkning av hybridfotoniska chips. Dessa kombinerar flera tekniker för att skapa nya möjligheter för applikationer.

Under de senaste decennierna har en myriad av teknologier utvecklats för att producera små enheter som genererar, upptäcker, bearbetar och transporterar ljus. Tillämpningar av dessa fotoniska chips sträcker sig från sensorer för att övervaka livsmedelskvalitet till komponenter som möjliggör effektiv bredbandsdatakommunikation.

"I grund och botten kommer nuvarande fotoniska chips mestadels i tre smaker," föreläser Martijn Heck, professor i fotonisk integration och koordinator för INSPIRE-projektet. "De är antingen baserade på kisel, kiselnitrid eller indiumfosfid. På TU/e är vi experter på det senare."

Vart och ett av de för närvarande använda fotoniska materialen har sina egna för- och nackdelar. Kisel, och speciellt kiselnitrid, kan användas för att transportera ljus på chipet med låga förluster. Och eftersom materialet utgör basen under den nuvarande halvledarindustrin, kan kiselbaserade chips produceras med befintliga halvledartillverkningstekniker.

Kisel har dock en stor nackdel:det kan inte generera ljus. Så om du behöver en laser måste du vända dig till något annat material. Och det är där indiumfosfid kommer in.

Mot en livskraftig industriell produktionsprocess

Heck:"I indiumfosfid kan vi göra aktiva komponenter såsom lasrar och förstärkare, medan kiselnitridbaserad fotonik är mycket effektivare för att styra ljuset. För många applikationer skulle en optimal enhet således bestå av båda materialen."

Tekniskt sett är det redan möjligt att placera indiumfosfidenheter ovanpå kiselbaserade vågledare. Den nuvarande processen är dock inte lämplig för volymtillverkning, säger Luc Augustin, CTO för SMART photonics, ett gjuteri som är involverat i projektet.

"Med det här projektet vill vi undersöka möjligheterna att skala upp och skriva ut hela kolumner av enheter på en gång. Både indiumfosfid- och kiselnitridskivor kan produceras i höga volymer, där varje wafer innehåller tusentals fotoniska enheter. Men när vi vill sätta ihop båda materialen måste vi göra det chip för chip. Det kanske fungerar bra i en labbmiljö, men det är inte i närheten av en hållbar produktionsprocess för industrin."

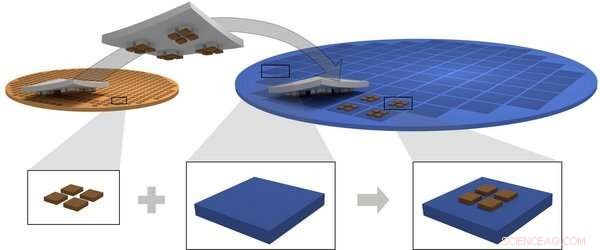

INSPIRE-projektet syftar till att lösa det problemet och kombinera flera material på ett skalbart, robust och kostnadseffektivt sätt. Heck:"I det här projektet sammanför vi tre separata, mogna teknologier:vi använder mikrotransferutskrift, levererat av X-Celeprint, för att skriva ut flera indiumfosfidenheter gjorda av SMART photonics ovanpå kiselnitridskivor producerade på imec."

"Utskriftstekniken har redan visat sig fungera på en enhetsnivå i labbet. Med det här projektet vill vi undersöka möjligheterna att skala upp och skriva ut hela kolumner med enheter på en gång", tillägger INSPIREs ledande forskare Yuqing Jiao.

Hur man bakar en tårta i lager

Receptet är som följer:en kiselnitridskiva som innehåller de passiva komponenterna i det ultimata chippet produceras med ett extremt plant och rent toppskikt. För indiumfosfiden odlas först ett så kallat släppskikt av material. Detta toppas med indiumfosfidskiktet som innehåller de aktiva komponenterna såsom lasrar, optiska förstärkare eller fotodetektorer.

Släppskiktet under etsas sedan bort och lämnar efter sig en serie mycket små ankare som håller de separata enheterna på plats. Sedan plockas den tunna indiumfosfidkupongen upp, ankarna bryts och indiumfosfiden som helhet stämplas i huvudsak ovanpå kiselnitriden. Så länge som gränssnittet mellan de två skikten är tillräckligt jämnt räcker ett ultratunt skikt av lim för att permanent fästa kupongen på wafern.

"Eftersom släppskiktet är gjort av material som vi redan använder i våra tillverkningsprocesser, kommer detta skikt inte att påverka enhetens prestanda och tillverkning", säger Augustin från SMART Photonics. "Den utmanande delen kommer att vara att få etsningsdelen rätt, för att se till att vi verkligen överför alla individuella enheter från wafern och behåller deras fulla funktionalitet."

Jiao tillägger:"En annan utmaning är att hitta ett smart sätt att exakt placera "stämplarna". Vi behöver placera indiumfosfidenheterna ovanpå deras motsvarigheter i kiselnitrid med en noggrannhet på mindre än en mikrometer per enhet. Och i slutändan måste vi uppnå sådan precision för tiotusentals enheter samtidigt."

Kredit:Eindhoven University of Technology

Tre användningsfall

För att demonstrera kraften i den resulterande hybridteknologin kommer inom projektet tre dedikerade användningsfall att utforskas. Den första är en distribuerad fiberavkänningsavläsning, föreslagen av projektpartnern Thales. De är i behov av ett system som kan upptäcka fel i stora strukturer som byggnader och broar med hjälp av optiska fibrer.

Denna teknik erbjuder kontinuerliga, realtids- och precisionsmätningar av strukturella förändringar över hela strukturen, även i områden som inte är tillgängliga för mänskliga operatörer. Jiao förklarar:"En laserpuls skickas in i fibern. Närhelst det finns ett fel i strukturen översätts detta till ett fel i fibern, till exempel en vridning eller en fraktur."

"Som ett resultat av detta kommer reflektioner att uppstå. Beroende på platsen och arten av felet kommer intensiteten och fasen för det reflekterade ljuset att förändras. Genom att analysera dessa reflektioner kan man avgöra vad som har hänt och var."

Denna tänkta applikation är mycket krävande när det gäller tekniska specifikationer, tillägger Heck. "För att göra detta ordentligt med integrerad fotonik behöver vi en laser med mycket låg brus. Dessutom, eftersom de signaler vi vill mäta inte kommer att ha en särskilt hög intensitet, måste vi också uppnå låg brus och högupplöst detektering. Det är precis denna kombination av krav där hybridteknik kan göra skillnad."

Ett andra användningsfall handlar om mikrovågsfotonik, som till exempel används i trådlös kommunikation. Även här är Thales involverad som slutanvändare. Jiao:"För trådlös kommunikation gäller det att ju högre frekvens desto lägre täckning. Så när du går upp från 4G till 5G eller 6G behöver du fler basstationer. För att leverera signalen från basstation till basstation kan du använda optiska fibrer."

"I INSPIRE-projektet bygger vi en pulsgenerator som kodar informationen från den trådlösa signalen i en mikrovågsfotonisk signal som ska matas in i fibrerna. Denna teknik är till exempel mycket användbar för militära radartillämpningar. Eftersom du inte har för att föra signalen genom luften minskar strömförlusten och anslutningen är svårare att hacka av fiender."

Det tredje användningsfallet, en optisk switch för att minska energiförbrukningen i datacenter, som utforskats tillsammans med Cambridge University, är ett mer traditionellt ur ett fotonikperspektiv, kommenterar Augustin. "Nuvarande datacenter är alla fotoniska. Datacenter och telekom utgör för närvarande cirka åttio procent av vår marknad."

Utmaningen där är att komma med nya konstruktioner för helt optiska switchar som samtidigt kan byta enorma mängder data, säger Heck. "Vi måste byta många ingångar med många utgångar och med låga förluster. I praktiken betyder det att vi måste hantera en myriad av korsande vågledare och switchar baserade på aktiva element där vi behöver förhindra termisk överhörning."

"Eftersom målet är en helt integrerad enhet med bara ett gränssnitt för fiberingångar och ett för utgångar, måste vi hitta sätt att integrera hundratals optiska förstärkare, fasmodulatorer och vågledardelare på ett enda chip, samtidigt som vi hanterar värmen de Om vi kan visa att denna tryckteknik möjliggör storskalig produktion av hybridchips, skulle det öppna upp för många nya möjligheter att utforska nya marknader", tillägger Jiao.

Nya möjligheter

Utöver dessa tre användningsfall överväger Jiao och Heck också ett fjärde:optiska kvantprocessorer. Heck:"Även om det är mer av en nischmarknad, kan applikationer som enstaka fotonkällor eller detektorer för kvantteknologi verkligen utgöra ett intressant användningsfall. Det skulle vara bra om vi kunde etablera indiumfosfid som en plattformsteknik för kvantkommunikation eller till och med kvantkommunikation. beräkning. Det skulle också passa bra med uppdraget för vårt nyligen etablerade Eindhoven Hendrik Casimir Institute, att föra samman elektronik, fotonik och kvantteknologi."

Dessutom tänker Augustin redan bortom projektet. "INSPIRE är nästa steg i fotonisk integration. Över hela världen letar människor efter sätt att kombinera olika material till ett enda chip för att lägga till nya funktioner. Den tryckteknik som utforskas i detta projekt är en unik och mycket lovande ny riktning att göra. detta."

"Som SMART Photonics utvecklar vi generiska teknologier. Om vi kan visa att denna tryckteknik möjliggör storskalig produktion av hybridchips, skulle det öppna upp för många nya möjligheter att utforska nya marknader. Om vi till exempel kan skriva ut en photonic material on top of the other, we can probably also print photonics on top of electronics, or on top of microfluidics for biosensors. Though the INSPIRE project is of a rather exploratory nature and the targets are very ambitious, our consortium comprises all of the necessary players to make this a success." + Utforska vidare