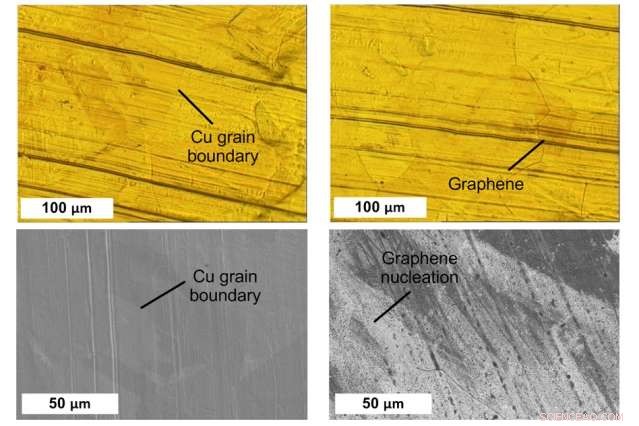

Kopparsubstrat visas i färd med att beläggas med grafen. Till vänster, processen börjar med att behandla kopparytan, och, till höger, grafenskiktet börjar bildas. De övre bilderna är tagna med mikroskopi av synligt ljus, och lägre bilder med hjälp av ett svepelektronmikroskop.

Grafen är ett material med en mängd potentiella tillämpningar, inklusive i flexibla ljuskällor, solpaneler som kan integreras i fönster, och membran för att avsalta och rena vatten. Men alla dessa möjliga användningsområden står inför samma stora hinder:behovet av en skalbar och kostnadseffektiv metod för kontinuerlig tillverkning av grafenfilmer.

Det kan äntligen ändras med en ny process som beskrivs denna vecka i tidskriften Vetenskapliga rapporter av forskare vid MIT och University of Michigan. MIT maskinteknik docent A. John Hart, tidningens senior författare, säger att den nya rull-till-rulle-tillverkningsprocessen som beskrivs av hans team tar upp det faktum att många föreslagna tillämpningar av grafen och andra 2D-material är praktiska, "du kommer att behöva göra tunnland av det, upprepade gånger och på ett kostnadseffektivt sätt."

Att göra sådana mängder grafen skulle representera ett stort steg från nuvarande tillvägagångssätt, där forskare kämpar för att producera små mängder grafen - ofta drar de dessa ark från en grafitklump med hjälp av tejp, eller producera en film i storleken av ett frimärke med hjälp av en laboratorieugn. Men den nya metoden lovar att möjliggöra kontinuerlig produktion, använda en tunn metallfolie som substrat, i en industriell process där materialet skulle avsättas på folien när det smidigt förflyttas från en spole till en annan. De resulterande arken skulle begränsas i storlek endast av bredden på folierullarna och storleken på kammaren där avsättningen skulle äga rum.

Eftersom en kontinuerlig process eliminerar behovet av att stoppa och börja lasta och lossa material från en fast vakuumkammare, som i dagens bearbetningsmetoder, det kan leda till betydande uppskalning av produktionen. Det kan äntligen släppa lös applikationer för grafen, som har unika elektroniska och optiska egenskaper och är ett av de starkaste materialen som finns.

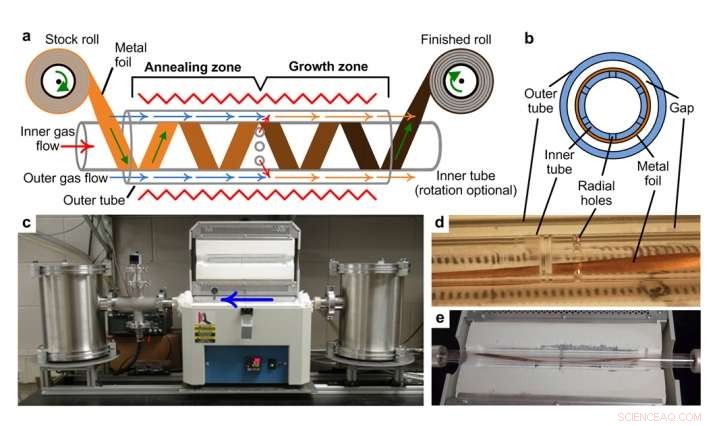

Diagram över rulla-till-rulle-processen (a) visar arrangemanget av kopparspolar vid varje ände av bearbetningsröret, och hur ett band av tunt kopparsubstrat lindas runt det centrala röret. Tvärsnittsvy av samma uppställning (b) visar gapet mellan två rör, där den kemiska ångavsättningsprocessen sker. Bilder på systemet som testas visar (c) det övergripande systemet, med en pil som indikerar riktningen som bandet rör sig; (d) en närbild av kopparbandet inuti apparaten, visar hålen där kemisk ånga injiceras; och (e) en vy ovanifrån av kopparfolien som passerar genom systemet.

Den nya processen är en anpassning av en kemisk ångavsättningsmetod som redan används vid MIT och på andra ställen för att göra grafen - med hjälp av en liten vakuumkammare i vilken en ånga som innehåller kol reagerar på ett horisontellt substrat, såsom en kopparfolie. Det nya systemet använder en liknande ångkemi, men kammaren är i form av två koncentriska rör, den ena inuti den andra, och substratet är ett tunt band av koppar som glider smidigt över innerröret.

Gaser strömmar in i rören och släpps ut genom exakt placerade hål, tillåter att substratet exponeras för två gasblandningar i följd. Den första regionen kallas en glödgningsregion, används för att förbereda ytan av substratet; den andra regionen är tillväxtzonen, där grafenet bildas på bandet. Kammaren värms upp till cirka 1, 000 grader Celsius för att utföra reaktionen.

Forskarna har designat och byggt en version av systemet i labbskala, och fann att när bandet förs igenom med en hastighet av 25 millimeter (1 tum) per minut, en mycket enhetlig, högkvalitativt enda lager av grafen skapas. När den rullas 20 gånger snabbare, det producerar fortfarande en beläggning, men grafenen är av lägre kvalitet, med fler defekter.

Några potentiella tillämpningar, såsom filtreringsmembran, kan kräva grafen av mycket hög kvalitet, men andra applikationer, som tunnfilmsvärmare kan fungera tillräckligt bra med ark av lägre kvalitet, säger Hart, som är Mitsui Career Development Associate Professor in Contemporary Technology vid MIT.

Än så länge, det nya systemet producerar grafen som "inte riktigt är [likvärdigt med] det bästa som kan göras genom batchbearbetning, " säger Hart - men "såvitt vi vet, det är fortfarande minst lika bra" som det som har producerats av andra kontinuerliga processer. Ytterligare arbete med detaljer som förbehandling av substratet för att ta bort oönskade ytdefekter kan leda till förbättringar i kvaliteten på de resulterande grafenarken, han säger.

Teamet studerar dessa detaljer, Hart tillägger, och lära sig om avvägningar som kan informera valet av processvillkor för specifika applikationer, såsom mellan högre produktionshastighet och grafenkvalitet. Sedan, han säger, "Nästa steg är att förstå hur man tänjer på gränserna, för att få det 10 gånger snabbare eller mer."

Hart säger att även om denna studie fokuserar på grafen, maskinen skulle kunna anpassas för att kontinuerligt tillverka andra tvådimensionella material, eller till och med växande uppsättningar av kolnanorör, som hans grupp också studerar.

"Detta är högkvalitativ forskning som representerar betydande framsteg på vägen mot skalbara produktionsmetoder för storarea grafen, säger Charlie Johnson, en professor i fysik och astronomi vid University of Pennsylvania som inte var involverad i detta arbete. "Jag tror att det koncentriska röret är väldigt kreativt. Det har potential att leda till betydligt lägre produktionskostnader för grafen, om den kan skalas till större kopparfoliebredder."

Den här historien återpubliceras med tillstånd av MIT News (web.mit.edu/newsoffice/), en populär webbplats som täcker nyheter om MIT-forskning, innovation och undervisning.