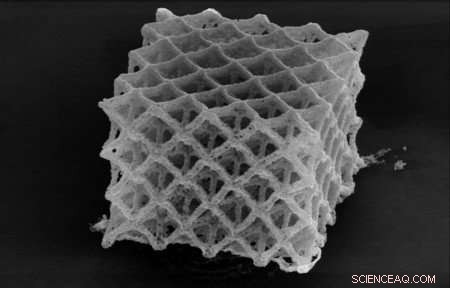

Ett galler av 3-D-tryckt nickel. Hela strukturen är tryckt i 150 nanometer lager, och den slutliga strukturen är sex mikron hög. Kredit:Greer Lab

För första gången, det är möjligt att skapa komplexa metallstrukturer i nanoskala med hjälp av 3-D-utskrift, tack vare en ny teknik utvecklad på Caltech.

Processen, en gång skalat upp, kan användas i en mängd olika applikationer, från att bygga små medicinska implantat till att skapa 3D-logikkretsar på datorchips till att konstruera ultralätta flygplanskomponenter. Det öppnar också dörren till skapandet av en ny klass av material med ovanliga egenskaper som är baserade på deras inre struktur. Tekniken beskrivs i en studie som kommer att publiceras i Naturkommunikation den 9 februari.

I 3D-utskrift – även känd som additiv tillverkning – byggs ett objekt lager för lager, möjliggör skapandet av strukturer som skulle vara omöjliga att tillverka med konventionella subtraktiva metoder såsom etsning eller fräsning. Caltechs materialforskare Julia Greer är en pionjär inom skapandet av ultrasmå 3D-arkitekturer byggda via additiv tillverkning. Till exempel, hon och hennes team har byggt 3D-galler vars strålar bara är nanometer tvärs över – alldeles för små för att kunna ses med blotta ögat. Dessa material uppvisar ovanliga, ofta överraskande egenskaper; Greers team har skapat exceptionellt lätt keramik som återgår till sin ursprungliga form, svampliknande, efter att ha komprimerats.

Greers grupp 3-D skriver ut strukturer av en mängd olika material, från keramik till organiska föreningar. Metaller, dock, har varit svåra att skriva ut, speciellt när man försöker skapa strukturer med dimensioner mindre än runt 50 mikron, eller ungefär halva bredden av ett människohår.

Sättet som 3-D-utskrift fungerar på i nanoskala är att en högprecisionslaser drar vätskan på specifika platser i materialet med bara två fotoner, eller ljuspartiklar. Detta ger tillräckligt med energi för att härda flytande polymerer till fasta ämnen, men inte tillräckligt för att smälta metall.

"Metaller reagerar inte på ljus på samma sätt som polymerhartserna som vi använder för att tillverka strukturer i nanoskala, säger Greer, professor i materialvetenskap, mekanik, och medicinteknik vid Caltechs avdelning för teknik och tillämpad vetenskap. "Det finns en kemisk reaktion som utlöses när ljus interagerar med en polymer som gör att den härdar och sedan formas till en viss form. I en metall, denna process är i grunden omöjlig."

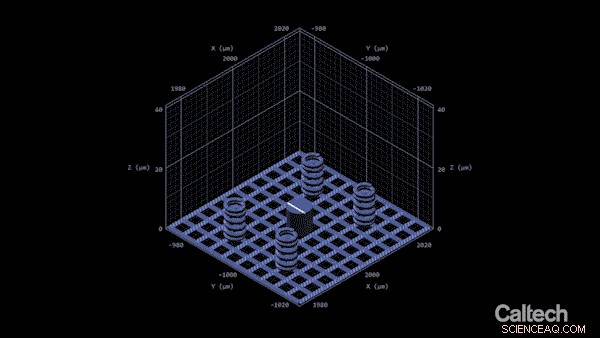

Tvåfotonlitografi används för att 3D-skriva ut strukturer av ett flytande material, skapar kemiska bindningar som härdar till ett fast material. Kredit:California Institute of Technology

Greers doktorand Andrey Vyatskikh kom på en lösning. Han använde organiska ligander - molekyler som binder till metall - för att skapa ett harts som mest innehåller polymer, men som bär med sig metall som kan tryckas, som en ställning.

I experimentet som beskrivs i Nature Communications-tidningen, Vyatskikh band samman nickel och organiska molekyler för att skapa en vätska som ser mycket ut som hostsaft. De designade en struktur med hjälp av datorprogram, och sedan byggde den genom att zappa vätskan med en tvåfotonlaser. Lasern skapar starkare kemiska bindningar mellan de organiska molekylerna, härda dem till byggstenar för strukturen. Eftersom dessa molekyler också är bundna till nickelatomerna, nickel införlivas i strukturen. På det här sättet, teamet kunde skriva ut en 3D-struktur som ursprungligen var en blandning av metalljoner och icke-metall, organiska molekyler.

Vyatskikh satte sedan strukturen i en ugn som långsamt värmde upp den till 1, 000 grader Celsius (cirka 1, 800 grader Fahrenheit) i en vakuumkammare. Den temperaturen är långt under smältpunkten för nickel (1, 455 grader Celsius, eller ca 2, 650 grader Fahrenheit) men är tillräckligt varm för att förånga de organiska materialen i strukturen, lämnar bara metallen kvar. Uppvärmningsprocessen, känd som pyrolys, smälte också samman metallpartiklarna.

Datormodellering visar hur ett litet gitter 3D-utskrivs i 150 nanometers lager. När strukturen är uppvärmd, den kan krympa med 80 procent. Kredit:California Institute of Technology

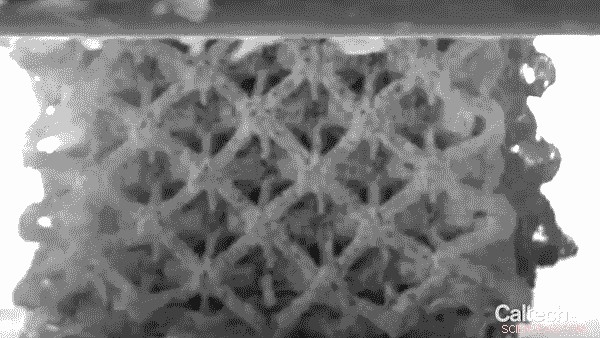

Dessutom, eftersom processen förångade en betydande mängd av strukturens material, dess dimensioner krympte med 80 procent, men den behöll sin form och proportioner.

"Den slutliga krympningen är en stor del av varför vi kan få strukturer att vara så små, " säger Vyatskikh, huvudförfattare på Nature Communications-tidningen. "I strukturen vi byggde för tidningen, diametern på metallbalkarna i den tryckta delen är ungefär 1/1000 av storleken på spetsen på en synål."

Greer och Vyatskikh förfinar fortfarande sin teknik; just nu, strukturen som rapporteras om i deras papper inkluderar några tomrum som lämnats efter av de förångade organiska materialen såväl som några mindre föroreningar. Också, om tekniken ska vara till nytta för industrin, det kommer att behöva skalas upp för att producera mycket mer material, säger Greer. Även om de började med nickel, de är intresserade av att expandera till andra metaller som ofta används inom industrin men som är utmanande eller omöjliga att tillverka i små 3D-former, såsom volfram och titan. Greer och Vyatskikh vill också använda denna process för att 3-D-skriva ut annat material, både vanliga och exotiska, som keramik, halvledare, och piezoelektriska material (material med elektriska effekter som härrör från mekaniska påkänningar).

För att testa styrkan hos den resulterande strukturen, Greer krossar den och registrerar dess reaktion. Kredit:California Institute of Technology