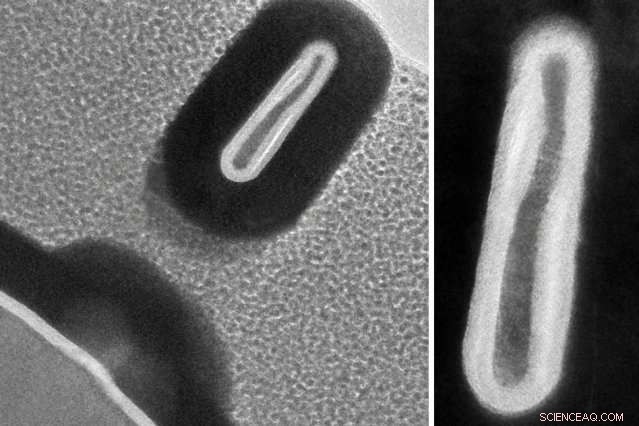

Med hjälp av en ny tillverkningsteknik, MIT-forskare tillverkade en 3D-transistor mindre än halva bredden av dagens smalaste kommersiella modeller, vilket skulle kunna hjälpa till att klämma in mycket fler transistorer på ett enda datorchip. På bilden är ett tvärsnitt av en av forskarnas transistorer som bara mäter 3 nanometer bred. Kredit:Massachusetts Institute of Technology

Forskare från MIT och University of Colorado har tillverkat en 3D-transistor som är mindre än hälften så stor som dagens minsta kommersiella modeller. Att göra så, de utvecklade en ny mikrotillverkningsteknik som modifierar halvledarmaterial atom för atom.

Inspirationen bakom arbetet var att hänga med i Moores lag, en observation som gjordes på 1960-talet att antalet transistorer i en integrerad krets fördubblas ungefär vartannat år. För att följa denna "gyllene regel" för elektronik, forskare hittar ständigt sätt att klämma in så många transistorer som möjligt på mikrochips. Den senaste trenden är 3D-transistorer som står vertikalt, som fenor, och mäter cirka 7 nanometer i diameter - tiotusentals gånger tunnare än ett människohår. Tiotals miljarder av dessa transistorer får plats på ett enda mikrochip, som är ungefär lika stor som en fingernagel.

Som beskrivs i ett dokument som presenterades vid veckans IEEE International Electron Devices Meeting, forskarna modifierade en nyligen uppfunnen kemisk etsningsteknik, kallad termisk atomnivåetsning (termisk ALE), för att möjliggöra precisionsmodifiering av halvledarmaterial på atomnivå. Med den tekniken, forskarna tillverkade 3D-transistorer som är så smala som 2,5 nanometer och effektivare än deras kommersiella motsvarigheter.

Liknande etsningsmetoder på atomnivå finns idag, men den nya tekniken är mer exakt och ger transistorer av högre kvalitet. Dessutom, det återanvänder ett vanligt mikrotillverkningsverktyg som används för att avsätta atomskikt på material, vilket innebär att det snabbt kan integreras. Detta kan möjliggöra datorchips med mycket fler transistorer och bättre prestanda, säger forskarna.

"Vi tror att det här arbetet kommer att få stor verklighetspåverkan, " säger första författaren Wenjie Lu, en doktorand i MIT:s Microsystems Technology Laboratories (MTL). "När Moores lag fortsätter att skala ner transistorstorlekar, det är svårare att tillverka sådana enheter i nanoskala. För att konstruera mindre transistorer, vi måste kunna manipulera materialen med precision på atomnivå."

Med Lu på tidningen är:Jesus A. del Alamo, en professor i elektroteknik och datavetenskap och en MTL-forskare som leder Xtreme Transistors Group; nyutexaminerad MIT Lisa Kong '18; MIT postdoc Alon Vardi; och Jessica Murdzek, Jonas Gertsch, och professor Steven George vid University of Colorado.

Atom för atom

Mikrotillverkning innebär avsättning (tillväxt av film på ett substrat) och etsning (gravyrmönster på ytan). För att bilda transistorer, substratytan exponeras för ljus genom fotomasker med transistorns form och struktur. Allt material som utsätts för ljus kan etsas bort med kemikalier, medan material gömt bakom fotomasken finns kvar.

De senaste teknikerna för mikrotillverkning är känd som atomär lageravsättning (ALD) och atomär lageretsning (ALE). I ALD, två kemikalier avsätts på substratytan och reagerar med varandra i en vakuumreaktor för att bilda en film med önskad tjocklek, ett atomlager i taget.

Traditionella ALE-tekniker använder plasma med högenergiska joner som tar bort enskilda atomer på materialets yta. Men dessa orsakar ytskador. Dessa metoder utsätter också material för luft, där oxidation orsakar ytterligare defekter som hindrar prestanda.

2016, University of Colorados team uppfann termisk ALE, en teknik som nära liknar ALD och bygger på en kemisk reaktion som kallas "ligandutbyte". I denna process, en jon i en förening som kallas en ligand - som binder till metallatomer - ersätts av en ligand i en annan förening. När kemikalierna rensas bort, reaktionen får ersättningsliganderna att ta bort individuella atomer från ytan. Fortfarande i sin linda, termisk ALE har, än så länge, endast använts för att etsa oxider.

I detta nya verk, forskarna modifierade termisk ALE för att arbeta på ett halvledarmaterial, använda samma reaktor reserverad för ALD. De använde ett legerat halvledarmaterial, kallas indium galliumarsenid (eller InGaAs), som alltmer hyllas som en snabbare, effektivare alternativ till kisel.

Forskarna exponerade materialet för vätefluorid, föreningen som används för det ursprungliga termiska ALE-arbetet, som bildar ett atomlager av metallfluorid på ytan. Sedan, de hällde i en organisk förening som heter dimetylaluminiumklorid (DMAC). Ligandutbytesprocessen sker på metallfluoridskiktet. När DMAC rensas, individuella atomer följer efter.

Tekniken upprepas över hundratals cykler. I en separat reaktor, forskarna deponerade sedan "porten, " det metalliska elementet som styr transistorerna att slå på eller av.

I experiment, forskarna tog bort bara 0,02 nanometer från materialets yta åt gången. "Du skalar typ en lök, lager på lager, " säger Lu. "I varje cykel, vi kan etsa bort bara 2 procent av en nanometer av ett material. Det ger oss superhög noggrannhet och noggrann kontroll över processen."

Eftersom tekniken är så lik ALD, "du kan integrera denna termiska ALE i samma reaktor där du arbetar med deponering, " säger del Alamo. Det kräver bara en "liten omkonstruktion av deponeringsverktyget för att hantera nya gaser för att göra deponering direkt efter etsning. ... Det är väldigt attraktivt för industrin."

Thinner, bättre "fenor"

Med hjälp av tekniken, forskarna tillverkade FinFET, 3D-transistorer som används i många av dagens kommersiella elektroniska enheter. FinFETs består av en tunn "fena" av kisel, stående vertikalt på ett underlag. Grinden är i huvudsak lindad runt fenan. På grund av deras vertikala form, allt från 7 miljarder till 30 miljarder FinFET kan klämmas på ett chip. Från och med i år, Äpple, Qualcomm, och andra teknikföretag började använda 7-nanometer FinFET.

De flesta av forskarnas FinFETs mätte under 5 nanometer i bredd - en önskad tröskel över industrin - och ungefär 220 nanometer på höjden. Dessutom, tekniken begränsar materialets exponering för syreorsakade defekter som gör transistorerna mindre effektiva.

Enheten presterade cirka 60 procent bättre än traditionella FinFETs i "transkonduktans, " rapporterar forskarna. Transistorer omvandlar en liten spänningsingång till en ström som levereras av grinden som slår på eller av transistorn för att bearbeta 1:orna (på) och 0:orna (av) som driver beräkningen. Transkonduktans mäter hur mycket energi det tar att omvandla den spänningen.

Begränsande defekter leder också till en högre on-off kontrast, säger forskarna. Helst du vill ha hög ström när transistorerna är på, att hantera tunga beräkningar, och nästan ingen ström flyter när de är avstängda, för att spara energi. "Denna kontrasten är avgörande för att göra effektiva logiska switchar och mycket effektiva mikroprocessorer, " säger del Alamo. "Än så länge, vi har det bästa förhållandet [bland FinFETs]."

Den här historien återpubliceras med tillstånd av MIT News (web.mit.edu/newsoffice/), en populär webbplats som täcker nyheter om MIT-forskning, innovation och undervisning.