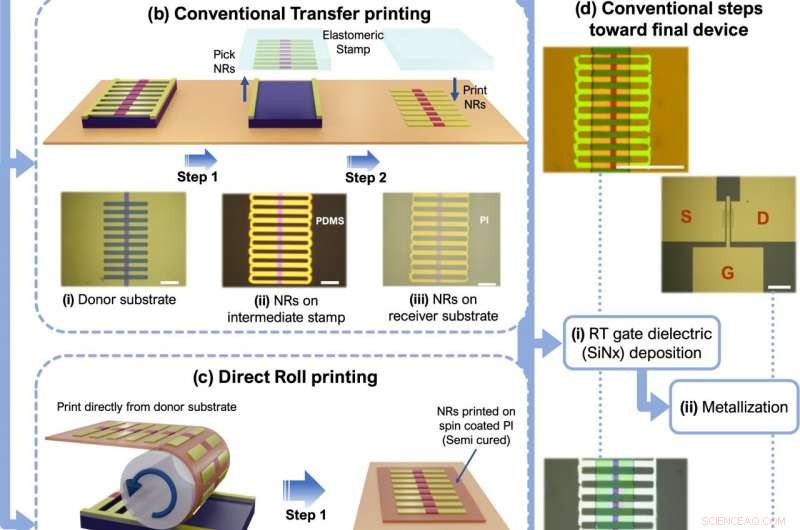

Fig. 1:Schematisk illustration av stegen som ingår i den direkta rullutskriftsprocessen med motsvarande optiska och SEM-bilder. ett tillverkningssteg av Si NRs utfört på donatorsubstratet med n+ selektiv dopning följt av frigöring av NR från begravd oxid (box) -skiktet som visas i SEM-tvärsnittsbilden (skalstapel, 10 μm). b Konventionella överföringstrycksteg med användning av en elastomerstämpel (PDMS) med en optisk bild av varje steg (skalbar, 25 μm). c Direkt rullutskrift av NR från donator till det halvhärdade PI-substratet (skalbar, 25 μm). d Konventionella mikrotillverkningsbearbetningssteg mot en slutlig NRFET-enhet (dvs. rumstemperatur dielektrisk avsättning, metallisering, etc (skala stapel, 100 μm)). Kredit:DOI:10.1038/s41528-021-00116-w

En ny metod för att tillverka elektronik som trycker högpresterande kisel direkt på flexibla material kan leda till genombrott inom teknologier inklusive proteser, avancerad elektronik och helt böjbara digitala displayer.

I en ny artikel publicerad i tidskriften npj Flexibel elektronik , ingenjörer från University of Glasgows grupp Bendable Electronics and Sensing Technologies (BEST) beskriver hur de har effektiviserat och förbättrat den konventionella processen för att skapa flexibel elektronik för stora ytor.

Tills nu, den mest avancerade flexibla elektroniken har huvudsakligen tillverkats genom en process som kallas transfertryck, en stämpelprocess i tre steg lite som att få en bläckstämpel i ett pass när man besöker ett annat land.

Först, en kiselbaserad halvledarnanostruktur är designad och odlad på en yta som kallas ett substrat. I det andra steget, nanostrukturen plockas upp från substratet av en mjuk polymerstämpel. I slutskedet, nanostrukturen överförs från stämpeln till ett annat flexibelt substrat, redo att användas i böjbara enheter som hälsomonitorer, mjuk robotik, och böjbara displayer.

Dock, transfertryckprocessen har ett antal begränsningar som har gjort det utmanande att skapa mer storskaliga, komplexa flexibla enheter. Exakt kontroll av kritiska variabler som överföringshastigheten, och nanostrukturens vidhäftning och orientering, gör det svårt att säkerställa att varje stämpel är identisk med den sista.

På samma sätt som ett dåligt stämplat pass kan göra det svårt för resenärer att läsa, en ofullständig eller felinriktad polymerstämpel på det slutliga substratet kan leda till undermåliga elektroniska prestanda eller till och med hindra enheter från att fungera.

Medan processer har utvecklats för att göra stämplingsöverföringen mer effektiv, de kräver ofta extra utrustning som lasrar och magneter, lägga till ytterligare tillverkningskostnader.

Glasgow-teamet har tagit ett annat tillvägagångssätt, avlägsnande helt och hållet det andra steget av den konventionella transfertryckprocessen. Istället för att överföra nanostrukturer till en mjuk polymerstämpel innan den överförs till det slutliga substratet, deras nya process som de kallar "direkt rullöverföring" för att trycka silikon direkt på en flexibel yta.

Processen börjar med tillverkningen av en tunn kiselnanostruktur på mindre än 100 nanometer. Sedan det mottagande substratet - ett flexibelt, Högpresterande plastfoliematerial som kallas polyimid - är täckt av ett ultratunt lager av kemikalier för att förbättra vidhäftningen.

Det förberedda substratet lindas runt ett metallrör, och en datorstyrd maskin utvecklad av teamet rullar sedan röret över kiselskivan, överföra det till det flexibla materialet.

Genom att noggrant optimera processen, teamet har lyckats skapa mycket enhetliga utskrifter över en yta på cirka 10 kvadratcentimeter, med cirka 95 % överföringsutbyte – betydligt högre än de flesta konventionella överföringstryckprocesser på nanometerskala.

Professor Ravinder Dahiya är ledare för BEST-gruppen vid University of Glasgows James Watt School of Engineering.

Professor Dahiya sa:"Även om vi använde ett fyrkantigt kiselwaferprov på 3 cm på varje sida i den process som vi diskuterar i det här dokumentet, storleken på det flexibla donatorsubstratet är den enda gränsen för storleken på kiselwafers vi kan skriva ut. Det är mycket troligt att vi kan skala upp processen och skapa mycket komplex högpresterande flexibel elektronik, vilket öppnar dörren till många potentiella tillämpningar.

"Prestandan vi har sett från transistorerna vi har skrivit ut på flexibla ytor i labbet har liknat prestandan hos jämförbara CMOS-enheter - arbetshästens chips som styr många vardagselektronik.

"Det betyder att den här typen av flexibel elektronik kan vara sofistikerad nog att integrera flexibla kontroller i LED-arrayer, till exempel, potentiellt möjliggör skapandet av fristående digitala skärmar som kan rullas ihop när de inte används. Lager av flexibelt material sträckt över proteser kan ge amputerade bättre kontroll över sina proteser, eller till och med integrera sensorer för att ge användarna en känsla av beröring.

"Det är en enklare process som kan producera högpresterande flexibel elektronik med resultat så bra som om inte bättre, än konventionell kiselbaserad elektronik. Det är också potentiellt billigare och mer resurseffektivt, eftersom det använder mindre material, och bättre för miljön, eftersom det producerar mindre avfall i form av oanvändbara överföringar."