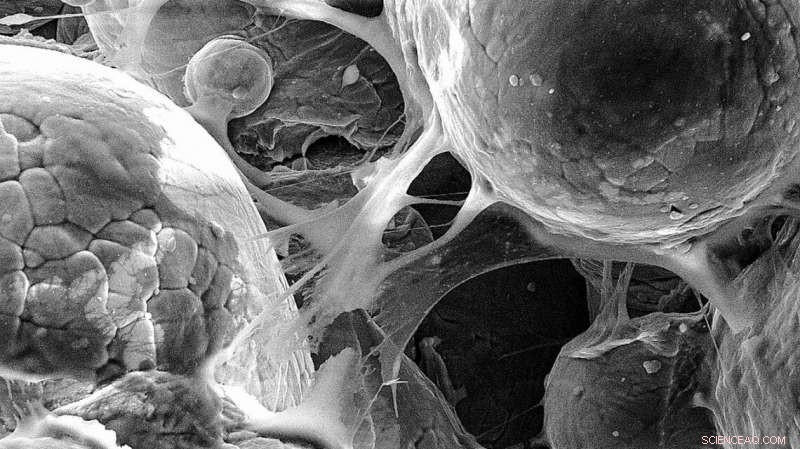

Den här bilden visar celler som fäster vid en titanlegering skapad av kallspray 3D-utskrift, som visar materialets biokompatibilitet. Kredit:Cornell University

Glöm lim, skruvar, värme eller andra traditionella bindningsmetoder. Ett samarbete som leds av Cornell University har utvecklat en 3D-utskriftsteknik som skapar cellulära metalliska material genom att krossa pulverpartiklar i överljudshastighet.

Denna form av teknik, känd som "kall spray, " resulterar i mekaniskt robust, porösa strukturer som är 40 % starkare än liknande material gjorda med konventionella tillverkningsprocesser. Strukturernas ringa storlek och porositet gör dem särskilt väl lämpade för att bygga biomedicinska komponenter, som ersättningsleder.

Lagets tidning, "Solid-State Additive Manufacturing of Porous Ti-6Al-4V by Supersonic Impact, " publicerad 9 november in Tillämpade material idag .

Tidningens huvudförfattare är Atieh Moridi, biträdande professor vid Sibley School of Mechanical and Aerospace Engineering.

"Vi fokuserade på att göra cellulära strukturer, som har många tillämpningar inom värmehantering, energiabsorption och biomedicin, " sade Moridi. "Istället för att bara använda värme som ingång eller drivkraft för bindning, vi använder nu plastisk deformation för att binda samman dessa pulverpartiklar."

Moridis forskargrupp är specialiserad på att skapa högpresterande metalliska material genom additiva tillverkningsprocesser. Istället för att skära ut en geometrisk form ur ett stort materialblock, additiv tillverkning bygger produkten lager för lager, en nedifrån och upp-strategi som ger tillverkarna större flexibilitet i vad de skapar.

Dock, additiv tillverkning är inte utan sina egna utmaningar. Främst bland dem:Metalliska material måste värmas vid höga temperaturer som överstiger deras smältpunkt, som kan orsaka kvarvarande stressuppbyggnad, distorsion och oönskade fastransformationer.

För att eliminera dessa problem, Moridi och medarbetare utvecklade en metod som använder ett munstycke av komprimerad gas för att avfyra titanlegeringspartiklar på ett substrat.

"Det är som att måla, men saker byggs upp mycket mer i 3D, " sa Moridi.

Partiklarna var mellan 45 och 106 mikron i diameter (en mikron är en miljondels meter) och färdades med ungefär 600 meter per sekund, snabbare än ljudets hastighet. För att sätta det i perspektiv, en annan mainstream additiv process, direkt energiavsättning, levererar pulver genom ett munstycke med en hastighet av storleksordningen 10 meter per sekund, gör Moridis metod sextio gånger snabbare.

Partiklarna slungas inte bara så snabbt som möjligt. Forskarna var tvungna att noggrant kalibrera titanlegerings idealhastighet. Vanligtvis vid kallspraytryck, en partikel skulle accelerera i sweet spot mellan dess kritiska hastighet – den hastighet med vilken den kan bilda ett tätt fast ämne – och dess erosionshastighet, när det smular för mycket för att binda till någonting.

Istället, Moridis team använde beräkningsvätskedynamik för att bestämma en hastighet strax under titanlegeringspartikelns kritiska hastighet. När den lanseras i denna något långsammare takt, partiklarna skapade en mer porös struktur, som är idealisk för biomedicinska tillämpningar, såsom konstgjorda leder för knä eller höft, och kraniala/ansiktsimplantat.

"Om vi gör implantat med den här typen av porösa strukturer, och vi sätter in dem i kroppen, benet kan växa inuti dessa porer och göra en biologisk fixering, " sade Moridi. "Detta hjälper till att minska sannolikheten för att implantatet lossnar. Och det här är en stor sak. Det finns massor av revisionsoperationer som patienter måste gå igenom för att ta bort implantatet bara för att det är löst och det orsakar mycket smärta."

Medan processen tekniskt kallas kall spray, det innebar viss värmebehandling. När partiklarna väl kolliderade och band samman, forskarna värmde metallen så att komponenterna skulle diffundera in i varandra och sedimentera som ett homogent material.

"Vi fokuserade bara på titanlegeringar och biomedicinska tillämpningar, men tillämpligheten av denna process kan vara utöver det, " sade Moridi. "I huvudsak, alla metalliska material som kan utstå plastisk deformation kan dra nytta av denna process. Och det öppnar upp för många möjligheter för storskaliga industriella tillämpningar, som konstruktion, transport och energi."