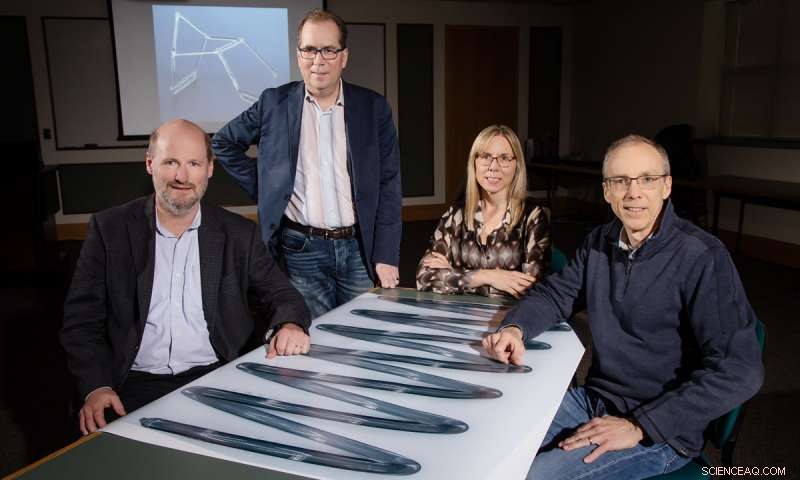

University of Illinois forskare Philippe Geubelle, vänster, Scott White, Nancy Sottos och Jeffrey Moore har utvecklat en ny polymerhärdningsprocess som kan minska mängden tid och energi som förbrukas jämfört med den nuvarande tillverkningsprocessen. Kredit:L. Brian Staffer

Tillverkare av bilar, flygplan, bussar - allt som behöver starkt, lätta och värmebeständiga delar - är redo att dra nytta av en ny tillverkningsprocess som endast kräver en snabb beröring från en liten värmekälla för att skicka en kaskadhärdande våg genom en polymer. Forskare vid University of Illinois har utvecklat en ny polymerhärdningsprocess som kan minska kostnaderna, tid och energi som behövs, jämfört med den nuvarande tillverkningsprocessen.

Resultaten, redovisas i Natur , ange att den nya polymerisationsprocessen använder 10 storleksordningar mindre energi och kan minska två storleksordningar av tid över den nuvarande tillverkningsprocessen. "Denna utveckling markerar vad som kan bli det första stora framstegen för den högpresterande polymer- och komposittillverkningsindustrin på nästan ett halvt sekel, " sa flygteknikprofessorn och huvudförfattaren Scott White.

"Materialen som används för att skapa flygplan och bilar har utmärkta termiska och mekaniska prestanda, men tillverkningsprocessen är kostsam i tid, energi- och miljöpåverkan, White sa. "Ett av våra mål är att minska kostnaderna och öka produktionen."

Ta, till exempel, flygplansmontering. För en stor amerikansk producent, processen att härda bara en del av ett stort kommersiellt flygplan kan förbruka över 96, 000 kilowattimmar energi och producerar mer än 80 ton CO2, beroende på energikälla, sa White. Det är ungefär den mängd el som krävs för att försörja nio genomsnittliga hem under ett år, enligt U.S. Energy Information Administration.

"Flygplanstillverkarna använder en härdningsugn som är cirka 60 fot i diameter och cirka 40 fot lång - det är en otroligt massiv struktur fylld med värmeelement, fans, kylrör och alla möjliga andra komplexa maskiner, "Sade White. "Temperaturen höjs till cirka 350 grader Fahrenheit i en serie mycket exakta steg under en ungefär 24-timmarscykel. Det är en otroligt energikrävande process."

Teamet är en del av Beckman Institute for Advanced Science and Technology vid University of Illinois i Urbana-Champaign och inkluderar White, kemiprofessor och Beckman Institute-chef Jeffrey Moore, professor i flygteknik och avdelningschef Philippe Geubelle, och materialvetenskap och ingenjörsprofessor Nancy Sottos. De föreslog att de kunde kontrollera den kemiska reaktiviteten för att spara på polymerhärdningsprocessen. "Det finns massor av energi lagrad i hartsens kemiska bindningar för att driva processen, " sade Moore. "Lär dig att släppa lös den här energin i precis rätt takt - inte för snabbt, men inte för långsamt - var nyckeln till upptäckten."

"Genom att röra vad som i huvudsak är en lödkolv i ett hörn av polymerytan, vi kan starta en kaskadande kemisk reaktionsvåg som utbreder sig genom materialet, " sa White. "En gång utlöst, reaktionen använder entalpi, eller polymerisationsreaktionens inre energi, att driva reaktionen framåt och härda materialet, snarare än en extern energikälla."

"Du kan spara energi och tid, men det spelar ingen roll om kvaliteten på slutprodukten är undermålig, ", sa Sottos. "Vi kan öka tillverkningshastigheten genom att utlösa härdningsreaktionen från mer än en punkt, men det måste kontrolleras mycket noggrant. Annat, mötesplatsen för de två reaktionsvågorna kan bilda en termisk spik, orsakar brister som kan försämra materialet med tiden."

Teamet har visat att denna reaktion kan ge säkra, högkvalitativa polymerer i en välkontrollerad laboratoriemiljö. De föreställer sig processen som rymmer storskalig produktion på grund av dess kompatibilitet med vanliga tillverkningstekniker som gjutning, prägling, 3D-utskrift och hartsinfusion.