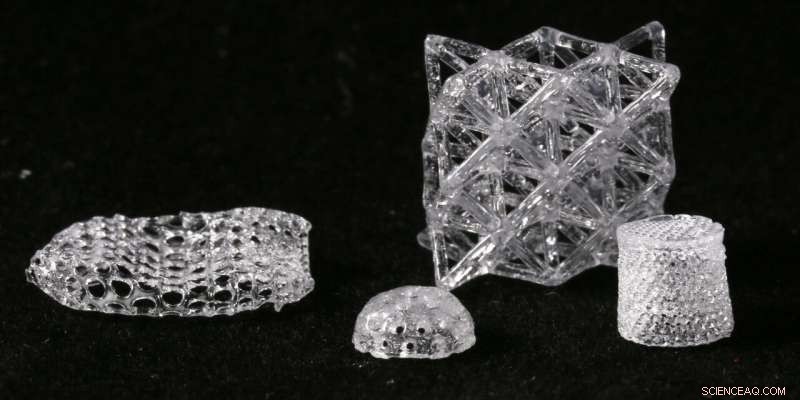

Olika glasobjekt skapade med en 3D-skrivare. Kredit:Grupp för komplexa material / ETH Zürich

ETH-forskare använde en 3D-tryckprocess för att producera komplexa och mycket porösa glasföremål. Grunden för detta är ett speciellt harts som kan härdas med UV -ljus.

Att producera glasobjekt med 3D-utskrift är inte lätt. Endast ett fåtal grupper av forskare runt om i världen har försökt producera glas med hjälp av additiva metoder. Vissa har gjort föremål genom att skriva ut smält glas, men nackdelen är att detta kräver extremt höga temperaturer och värmebeständig utrustning. Andra har använt pulveriserade keramiska partiklar som kan skrivas ut vid rumstemperatur och sedan sintras senare för att skapa glas; dock, objekt som produceras på detta sätt är inte särskilt komplexa.

Forskare från ETH Zürich har nu använt en ny teknik för att producera komplexa glasobjekt med 3D-tryck. Metoden är baserad på stereolitografi, en av de första 3D-tryckteknikerna som utvecklades under 1980-talet. David Moore, Lorenzo Barbera, och Kunal Masania i gruppen Complex Materials under ledning av ETH -processor André Studart har utvecklat ett speciellt harts som innehåller en plast, och organiska molekyler till vilka glasprekursorer är bundna. Forskarna rapporterade sina resultat i det senaste numret av tidskriften Natural Materials.

Ljus används för att "växa" föremål

Hartset kan bearbetas med hjälp av kommersiellt tillgänglig Digital Light Processing -teknik. Detta innebär bestrålning av hartset med UV -ljusmönster. Varhelst ljuset träffar hartset, det härdar eftersom de ljuskänsliga komponenterna i polymerhartset tvärbinder vid de utsatta punkterna. Plastmonomererna kombineras för att bilda en labyrintliknande struktur, skapa polymeren. De keramiskt bärande molekylerna fyller mellanrummen i denna labyrint.

Ett objekt kan alltså byggas upp lager för lager. Forskarna kan ändra olika parametrar i varje lager, inklusive porstorlek:Svag ljusintensitet resulterar i stora porer; intensiv belysning ger små porer. "Vi upptäckte att av en slump men vi kan använda detta för att direkt påverka porstorleken på det utskrivna objektet, säger Masania.

Forskarna kan också ändra mikrostrukturen, lager på lager, genom att blanda kiseldioxid med borat eller fosfat och tillsätta det till hartset. Komplexa föremål kan tillverkas av olika typer av glas, eller till och med kombineras i samma objekt med tekniken.

Forskarna avfyrar sedan ämnet som produceras på detta sätt vid två olika temperaturer:vid 600 ° C för att bränna bort polymerramen och sedan vid cirka 1000 ° C för att förtäta den keramiska strukturen till glas. Under avfyrningsprocessen, föremålen krymper avsevärt, men bli genomskinliga och hårda som fönsterglas.

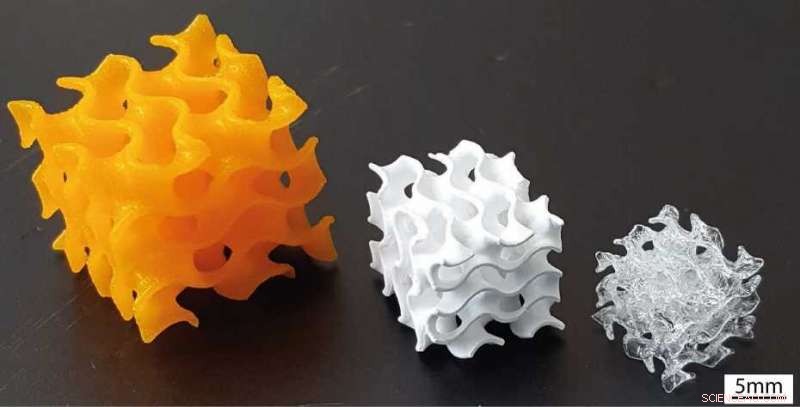

Fältet (vänster) avfyras vid 600 grader för att eliminera plastramen. I ett andra avfyrningssteg, objektet blir till glas (höger). Kredit:Grupp för komplexa material / ETH Zürich

Patentansökan inlämnad

Dessa 3D-tryckta glasföremål är fortfarande inte större än en munstycke. Stora glasföremål, som flaskor, dricksglas eller fönsterrutor, kan inte produceras på detta sätt - vilket faktiskt inte var målet med projektet, säger Masania.

Syftet var snarare att bevisa att det är möjligt att producera glasobjekt med komplex geometri med hjälp av en 3D-tryckprocess. Dock, den nya tekniken är inte bara en gimmick. Forskarna ansökte om patent och förhandlar för närvarande med en stor schweizisk glashandlare som vill använda tekniken i sitt företag.