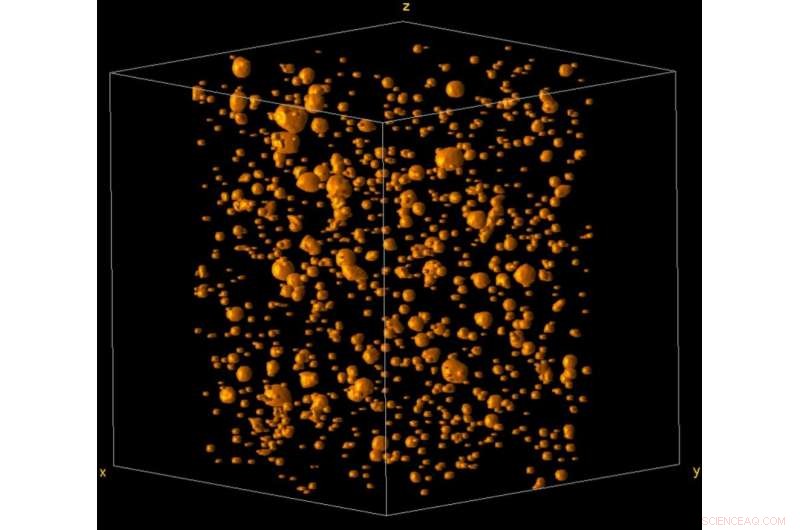

Tomografirekonstruktion av en aluminiumlegering tillverkad med 3D -trycktekniker (mikrorum är färgade orange). Kredit:Universidad Carlos III de Madrid

3-D-tryckta metaller har använts sedan 1980-talet för att producera ett brett utbud av delar för olika industrier. Dessa material har ofta små porer inuti dem (cirka dussintals mikrometer stora), som kan bli större när en belastning appliceras på dem, på grund av deras tillverkningsprocess. Teamet av forskare har analyserat vad som händer med dessa "mikrohålrum" när de applicerar en belastning på dem för att förstå hur dessa formbara metaller (som kan absorbera energi) spricker.

"Till exempel, de flesta av de strukturella elementen i bilar är gjorda av seg metall, så att de kan ta upp energi vid en kollision. Det innebär att säkerheten höjs om en trafikolycka är framme. Så, förstå och förutsäga hur segt metallbrott är lika med optimering av utformningen av energiabsorberande strukturer vid påverkan i kritiska industrisektorer, " säger en av studiens författare, Guadalupe Vadillo från forskargruppen Nonlinear Solid Mechanics i UC3M:s avdelning för kontinuummekanik och strukturanalys.

Hennes studie publicerades nyligen i International Journal of Plasticity och har identifierat två mekanismer som orsakar fel på materialet. För det första, utseende och tillväxt av mikroporer som gör att materialet mjuknar tills det går sönder, och för det andra, koalescens, som uppstår när flera mikroporer i materialet sammanfogar och interagerar med varandra, påskynda frakturen.

"Under detta arbete, vi har identifierat hur mikrohålrum eller inneboende mikroporer i materialet växer, krympa och interagera med varandra genom att accelerera eller fördröja brottet på detta material, beroende på materialets viskositet (hur snabbt deformeras när en belastning appliceras), hastigheten med vilken belastningen appliceras på materialet och lastbanan (riktning och andra faktorer), " säger Guadalupe Vadillo.

Framsteg inom detta område förbättrar vår förståelse för hur 3-D-tryckta sega metaller beter sig och kommer att hjälpa oss att designa och tillverka robustare delar och komponenter i en mängd olika industrier. Dessa material kan användas i processer där energiabsorption är viktigt, såsom vid tillverkning av nya flygkroppar inom flygindustrin, olika bildelar inom fordonsindustrin eller för att utveckla implantat inom den biomedicinska industrin.