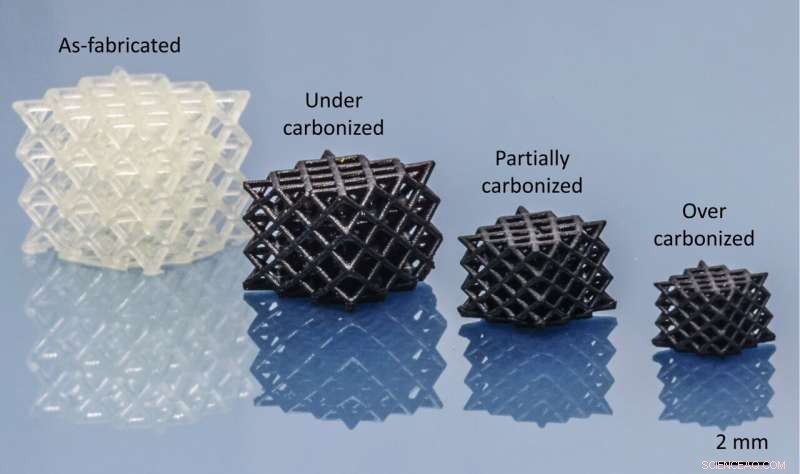

De fyra huvudtyperna av prover som studerats i detta arbete, nämligen som tillverkade, under-karboniserade, delvis karboniserade och överkarboniserade mikrogitter. Kredit:James Utama Surjadi et al, Matter (2022). DOI:10.1016/j.matt.2022.08.010

Att utveckla ett lättviktsmaterial som är både starkt och mycket segt har setts som ett länge eftersträvat mål inom konstruktionsmaterialområdet, men dessa egenskaper utesluter i allmänhet varandra. Men forskare vid City University of Hong Kong (CityU) har nyligen upptäckt en billig, direkt metod för att förvandla vanliga 3D-utskrivbara polymerer till lätta, ultratuffa, biokompatibla hybridkolmikrogitter, som kan vara i vilken form och storlek som helst, och är 100 gånger starkare än de ursprungliga polymererna. Forskargruppen tror att detta innovativa tillvägagångssätt kan användas för att skapa sofistikerade 3D-delar med skräddarsydda mekaniska egenskaper för ett brett spektrum av applikationer, inklusive kranskärlsstentar och bioimplantat.

Metamaterial är material konstruerade för att ha egenskaper som inte finns i naturligt förekommande material. 3D-arkitektonerade metamaterial, såsom mikrogitter, kombinerar fördelarna med lätta strukturella designprinciper med de inneboende egenskaperna hos deras ingående material. Att tillverka dessa mikrogitter kräver ofta avancerad tillverkningsteknik, såsom additiv tillverkning (vanligen kallad 3D-utskrift), men utbudet av material som är tillgängligt för 3D-utskrift är fortfarande ganska begränsat.

"3D-utskrift håller på att bli en allmänt förekommande teknik för att producera geometriskt komplexa komponenter med unika och avstämbara egenskaper. Starka och tuffa arkitektonerade komponenter kräver vanligtvis att metaller eller legeringar 3D-utskrivs, men de är inte lättillgängliga på grund av den höga kostnaden och låga upplösningen av kommersiella 3D-skrivare och råmaterial av metall. Polymerer är mer tillgängliga men saknar vanligtvis mekanisk styrka eller seghet. Vi hittade ett sätt att omvandla dessa svagare och spröda 3D-utskrivna fotopolymerer till ultratuffa 3D-arkitekturer jämförbara med metaller och legeringar bara genom att värma dem under de rätta förhållandena, vilket är förvånande", säger professor Lu Yang vid avdelningen för maskinteknik (MNE) och avdelningen för materialvetenskap och teknik (MSE) vid CityU, som ledde forskningen.

En ny metod för att öka styrkan utan att kompromissa med duktiliteten

Hittills är den mest effektiva metoden för att öka styrkan hos dessa 3D-utskrivbara polymergitter pyrolys, en värmebehandling som omvandlar hela polymererna till ultrastarkt kol. Men denna process berövar det ursprungliga polymergittret nästan all dess deformerbarhet och producerar ett extremt sprött material, som glas. Andra metoder för att öka polymerernas hållfasthet resulterar också typiskt i att deras duktilitet äventyras.

Teamet ledd av professor Lu fann ett "magiskt" tillstånd i pyrolysen av de 3D-tryckta fotopolymermikrogittren, vilket resulterade i en 100-faldig ökning av styrkan och fördubblade duktiliteten hos det ursprungliga materialet. Deras resultat publicerades i den vetenskapliga tidskriften Matter under titeln "Lättvikt, ultratuff 3D Architected Hybrid Carbon Microlattices."

De upptäckte att genom att noggrant kontrollera uppvärmningshastigheten, temperaturen, varaktigheten och gasmiljön är det möjligt att samtidigt förbättra styvheten, styrkan och duktiliteten hos ett 3D-printat polymermikrogitter drastiskt i ett enda steg.

Demo av kranskärlsstentar med den 3D-printade delvis karboniserade kärnan. Kredit:James Utama Surjadi et al, Matter (2022). DOI:10.1016/j.matt.2022.08.010

Genom olika karaktäriseringstekniker fann teamet att samtidig förbättring av styrka och duktilitet är möjlig endast när polymerkedjorna är "delvis karboniserade" genom långsam uppvärmning, där ofullständig omvandling av polymerkedjorna till pyrolytiskt kol sker, vilket ger ett hybridmaterial i vilket både löst tvärbundna polymerkedjor och kolfragment samexisterar synergistiskt. Kolfragmenten fungerar som förstärkningsmedel som stärker materialet, medan polymerkedjorna begränsar kompositens brott.

Förhållandet mellan polymer och kolfragment är också avgörande för att uppnå optimal styrka och duktilitet. Om det blir för många kolfragment blir materialet sprött och om det är för få saknar materialet styrka. Under experimenten skapade teamet framgångsrikt ett optimalt karboniserat polymergitter som var över 100 gånger starkare och över två gånger mer formbart än det ursprungliga polymergittret.

Fördelar utöver förbättring av mekaniska egenskaper

Forskargruppen fann också att dessa "hybrid kol" mikrogitter visade förbättrad biokompatibilitet jämfört med den ursprungliga polymeren. Genom experiment med övervakning av cytotoxicitet och cellbeteende visade de att cellerna som odlats på hybridkolmikrogittren var mer livskraftiga än celler som såddes på polymermikrogittren. Den förbättrade biokompatibiliteten hos hybrid-kol-gittren innebär att fördelarna med partiell karbonisering kan gå utöver förbättring av mekanisk prestanda och potentiellt förbättra andra funktioner också.

"Vårt arbete ger en billig, enkel och skalbar väg för att göra lätta, starka och formbara mekaniska metamaterial med praktiskt taget vilken geometri som helst", säger professor Lu. Han föreställer sig att det nyuppfunna tillvägagångssättet kan appliceras på andra typer av funktionella polymerer, och att den geometriska flexibiliteten hos dessa arkitektonerade hybrid-kolmetamaterial kommer att tillåta att deras mekaniska egenskaper skräddarsys för ett brett spektrum av applikationer, såsom biomedicinska implantat, mekaniskt. robusta ställningar för mikrorobotar, energiskörd och lagringsenheter.

Professor Lu är motsvarande författare och Dr. James Utama Surjadi, postdoc i hans grupp, är den första författaren till uppsatsen. Samarbetspartners inkluderar professor Wang Zuankai, ordförande vid MNE-avdelningen, och Dr. Raymond Lam Hiu-wai, biträdande chef och docent vid institutionen för biomedicinsk teknik vid CityU. + Utforska vidare