Kemister vid Department of Energy's Oak Ridge National Laboratory har uppfunnit ett mer effektivt sätt att utvinna litium från avfallsvätskor som lakas ut från gruvplatser, oljefält och använda batterier. De visade att ett vanligt mineral kan adsorbera minst fem gånger mer litium än vad som kan samlas upp med tidigare utvecklade adsorberande material.

"Det är en billig process med hög litiumupptagningsförmåga", säger Parans Paranthaman, en ORNL Corporate Fellow och National Academy of Inventors Fellow med 58 utfärdade patent. Han ledde proof-of-concept-experimentet med Jayanthi Kumar, en ORNL-materialkemist med expertis inom design, syntes och karakterisering av skiktade material.

"Den viktigaste fördelen är att det fungerar i ett bredare pH-område på 5 till 11 jämfört med andra direkta litiumextraktionsmetoder," sa Paranthaman. Den syrafria utvinningsprocessen sker vid 140 grader Celsius, jämfört med traditionella metoder som rostar mineraler vid 250 grader Celsius med syra eller 800 till 1000 grader Celsius utan syra.

Teamet har ansökt om patent på uppfinningen.

Litium är en lätt metall som vanligtvis används i energitäta och uppladdningsbara batterier. Elfordon, som behövs för att uppnå nettonollutsläpp till 2050, är beroende av litiumjonbatterier. Industriellt utvinns litium från saltlösningar, stenar och leror. ORNL-innovationen kan hjälpa till att möta den ökande efterfrågan på litium genom att göra inhemska källor kommersiellt lönsamma.

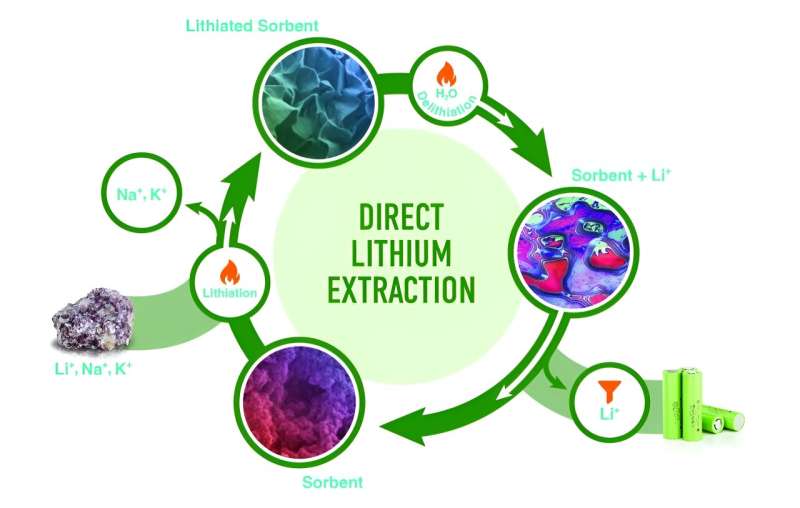

Forskningen avslöjar en väg bort från status quo:en linjär ekonomi där material från gruvdrift, raffinering eller återvinning görs till produkter som i slutet av sin livstid kasseras som avfall. Arbetet går mot en cirkulär ekonomi där material hålls i omlopp så länge som möjligt för att minska förbrukningen av jungfruliga resurser och generering av avfall.

ORNL-uppfinningen bygger på aluminiumhydroxid, ett mineral som finns rikligt i jordskorpan. Forskarna använde aluminiumhydroxid som sorbent, vilket är ett material som tar upp ett annat material – i det här fallet litiumsulfat – och håller det.

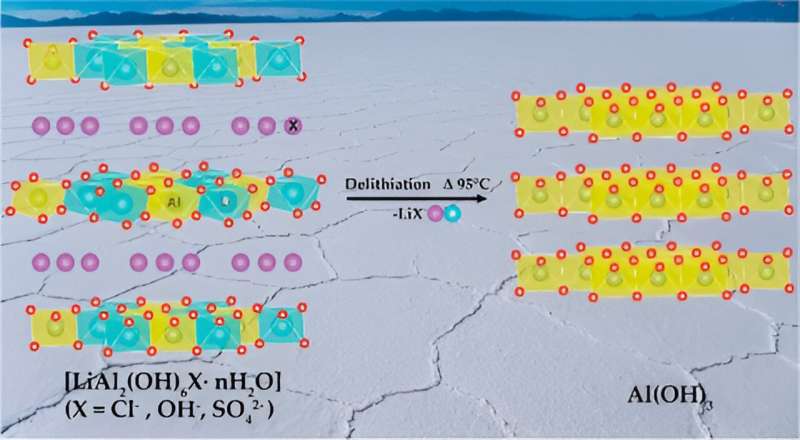

I en process som kallas litium, extraherar ett aluminiumhydroxidpulver litiumjoner från ett lösningsmedel för att bilda en stabil skiktad dubbelhydroxid eller LDH-fas. Sedan vid delithiering får behandling med varmt vatten LDH att avstå från litiumjoner och regenerera sorbenten. Under relithiering återanvänds sorbenten för att extrahera mer litium. "Detta är grunden för en cirkulär ekonomi," sa Paranthaman.

Forskningen är publicerad i tidskriften ACS Applied Materials &Interfaces . En relaterad andra artikel, samtidigt publicerad i The Journal of Physical Chemistry C , undersökte stabiliteten av delithiation under olika förhållanden.

Aluminiumhydroxid finns i fyra högordnade kristallina polymorfer och en amorf eller oordnad form. Formen visar sig spela en stor roll för sorbentens funktion.

Kumar reste till Arizona State University för att arbeta med Alexandra Navrotsky för att mäta termodynamik för kemiska reaktioner. ORNL Corporate Fellow Bruce Moyer, en känd expert inom separationsvetenskap och -teknologi, gav insikt i de kinetiska experimenten.

"Baserat på kalorimetriska mätningar lärde vi oss att amorf aluminiumhydroxid är den minst stabila formen bland aluminiumhydroxider och därför är mycket reaktiv", säger Kumar. "Det var nyckeln till den här metoden som resulterade i större litiumextraktionskapacitet."

Eftersom amorf aluminiumhydroxid är den minst stabila bland mineralens former, reagerar den spontant med litium från saltlake som urlakas från avfallsleror. "Först när vi gjorde mätningarna insåg vi att den amorfa formen är mycket, mycket, mycket mindre stabil. Det är därför den är mer reaktiv," sa Kumar. "För att få stabilitet reagerar den väldigt snabbt jämfört med andra former."

Kumar optimerar processen genom vilken sorbenten selektivt adsorberar litium från vätskor som innehåller litium, natrium och kalium och fortsätter att bilda LDH-sulfat.

Vid Center for Nanophase Materials Sciences, en DOE Office of Science-användaranläggning vid ORNL, använde forskarna svepelektronmikroskopi för att karakterisera morfologin hos aluminiumhydroxid under litiering. Det är ett laddat neutralt lager som innehåller atomära vakanser, eller små hål. Litium absorberas på dessa platser. Storleken på dessa vakanser är nyckeln till aluminiumhydroxids selektivitet för litium, som är en positivt laddad jon, eller katjon.

"Den lediga platsen är så liten att den bara kan passa katjoner av litiumstorlek," sa Kumar. "Natrium och kalium är katjoner med större radier. De större katjonerna passar inte in i den lediga platsen. Men det är en perfekt matchning för litium."

Selektiviteten hos amorf aluminiumhydroxid för litium resulterar i nästan perfekt effektivitet. I ett enda steg fångade processen 37 milligram litium per gram utvinningsbart sorbent – ungefär fem gånger mer än en kristallin form av aluminiumhydroxid kallad gibbsit, som tidigare användes för litiumextraktion.

Det första steget med litiumbehandling extraherar 86 % av litiumet i lakvattnet, eller saltlake, från gruvplatser eller oljefält. Att köra lakvattnet genom den amorfa aluminiumhydroxidsorbenten en andra gång tar upp resten av litiumet. "I två steg kan du helt återställa litiumet," sa Paranthaman.

Venkat Roy och Fu Zhao vid Purdue University analyserade livscykelfördelar med en cirkulär ekonomi från direkt litiumextraktion. De jämförde ORNL-processen med en standardmetod som använder natriumkarbonat. De fann att ORNL-tekniken använde en tredjedel av materialet och en tredjedel av energin och genererade därefter färre utsläpp av växthusgaser.

Därefter vill forskarna utöka processen för att extrahera mer litium och regenerera sorbenten i en specifik form. Nu, när den amorfa aluminiumhydroxidsorbenten reagerar med litiumet och senare behandlas med varmt vatten för att avlägsna litiumet och regenerera sorbenten, blir resultatet en strukturell förändring i aluminiumhydroxidpolymorfen från amorf till en kristallin form som kallas bayerit.

"Bayeritformen är mindre reaktiv," sa Kumar. "Det kräver antingen mer tid - 18 timmar - eller mer koncentrerat litium för att det ska reagera, till skillnad från den amorfa formen, som reagerar inom 3 timmar för att plocka upp allt litium från lakvattenlösningen. Vi måste hitta en väg för att komma tillbaka till den amorfa fasen, som vi vet är mycket reaktiv."

Framgång med att optimera den nya processen för utvinningshastighet och effektivitet kan bli en spelomvandlare för den inhemska litiumförsörjningen. Mer än hälften av världens landbaserade litiumreserver finns på platser där koncentrationen av lösta mineraler är hög, såsom Kaliforniens Salton Sea eller oljefält i Texas och Pennsylvania.

"Inhemskt har vi inte riktigt litiumtillverkning," sa Paranthaman. "Mindre än 2% av litium för tillverkning kommer från Nordamerika. Om vi kan använda den nya ORNL-processen har vi olika litiumkällor över hela USA. Absorbenten är så bra att du kan använda den för alla saltlösningar eller till och med lösningar från återvunna litiumjonbatterier."

Mer information: K. Jayanthi et al, Integrated Circular Economy Model System för direkt litiumextraktion:från mineraler till batterier som använder aluminiumhydroxid, ACS-tillämpade material och gränssnitt (2023). DOI:10.1021/acsami.3c12070

K. Jayanthi et al, Effect of Anions on the Delithiation of [Li–Al] Layered Double Hydroxides:Thermodynamic Insights, The Journal of Physical Chemistry C (2023). DOI:10.1021/acs.jpcc.3c05676

Journalinformation: Journal of Physical Chemistry C , ACS-tillämpade material och gränssnitt

Tillhandahålls av Oak Ridge National Laboratory