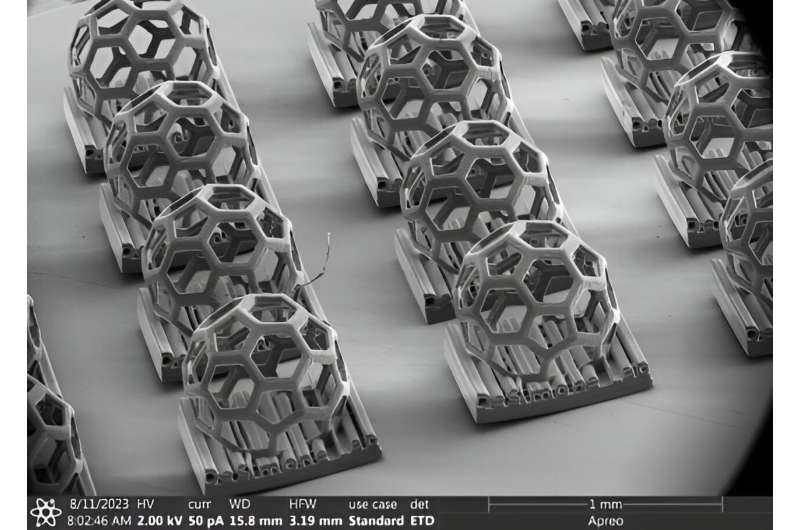

3D-printade mikroskopiska partiklar, så små att de för blotta ögat ser ut som damm, har tillämpningar inom läkemedels- och vaccintillförsel, mikroelektronik, mikrofluidik och slipmedel för komplicerad tillverkning. Behovet av exakt koordination mellan ljustillförsel, scenrörelse och hartsegenskaper gör dock skalbar tillverkning av sådana anpassade mikroskaliga partiklar utmanande. Nu har forskare vid Stanford University introducerat en effektivare bearbetningsteknik som kan skriva ut upp till 1 miljon mycket detaljerade och anpassningsbara mikroskaliga partiklar om dagen.

"Vi kan nu skapa mycket mer komplexa former ner till mikroskopisk skala, med hastigheter som inte har visats för partikeltillverkning tidigare, och av ett brett utbud av material", säger Jason Kronenfeld, Ph.D. kandidat i DeSimone-labbet i Stanford och huvudförfattare till artikeln som beskriver denna process, publicerad idag i Nature .

Detta arbete bygger på en utskriftsteknik känd som kontinuerlig vätskegränssnittsproduktion, eller CLIP, som introducerades 2015 av DeSimone och kollegor. CLIP använder UV-ljus, projicerat i skivor, för att härda hartset snabbt till önskad form. Tekniken bygger på ett syregenomsläppligt fönster ovanför UV-ljusprojektorn. Detta skapar en "död zon" som förhindrar flytande harts från att härda och fastna på fönstret. Som ett resultat kan ömtåliga egenskaper botas utan att riva varje lager från ett fönster, vilket leder till snabbare partikelutskrift.

"Att använda ljus för att tillverka föremål utan mögel öppnar upp en helt ny horisont i partikelvärlden", säger Joseph DeSimone, Sanjiv Sam Gambhir professor i translationell medicin vid Stanford Medicine och motsvarande författare till tidningen. "Och vi tror att att göra det på ett skalbart sätt leder till möjligheter att använda dessa partiklar för att driva framtidens industrier. Vi är spända på vart detta kan leda och var andra kan använda dessa idéer för att främja sina egna ambitioner."

Processen som dessa forskare uppfann för att massproducera unikt formade partiklar som är mindre än bredden på ett människohår påminner om ett löpande band. Det börjar med en film som spänns försiktigt och sedan skickas till CLIP-skrivaren. Vid skrivaren skrivs hundratals former ut på en gång på filmen och sedan rör sig löpande bandet för att tvätta, härda och ta bort formerna – steg som alla kan anpassas baserat på formen och materialet.

I slutet rullas den tomma filmen ihop igen, vilket ger hela processen namnet roll-to-roll CLIP, eller r2rCLIP. Före r2rCLIP skulle en sats av tryckta partiklar behöva bearbetas manuellt, en långsam och arbetskrävande process. Automatiseringen av r2rCLIP möjliggör nu oöverträffade tillverkningshastigheter på upp till 1 miljon partiklar per dag.

Om detta låter som en bekant form för tillverkning är det avsiktligt.

"Du köper inte saker du inte kan göra", säger DeSimone, som också är professor i kemiteknik vid Ingenjörshögskolan. "Verktygen som de flesta forskare använder är verktyg för att göra prototyper och testbäddar, och för att bevisa viktiga poäng. Mitt labb gör translationell tillverkningsvetenskap – vi utvecklar verktyg som möjliggör skalning. Detta är ett av de fantastiska exemplen på vad det fokus har betytt för oss."

Det finns avvägningar i 3D-utskrift av upplösning kontra hastighet. Till exempel kan andra 3D-utskriftsprocesser skriva ut mycket mindre – på nanometerskalan – men är långsammare. Och naturligtvis har makroskopisk 3D-utskrift redan fått fotfäste (bokstavligen) inom masstillverkning, i form av skor, hushållsartiklar, maskindelar, fotbollshjälmar, tandproteser, hörapparater med mera. Detta arbete tar upp möjligheter mellan dessa världar.

"Vi navigerar efter en exakt balans mellan hastighet och upplösning," sa Kronenfeld. "Vårt tillvägagångssätt är utpräglat kapabelt att producera högupplösta utdata samtidigt som tillverkningstakten som krävs för att möta de partikelproduktionsvolymer som experter anser vara nödvändiga för olika tillämpningar bibehålls. Tekniker med potential för translationell påverkan måste vara möjliga att anpassa från forskningslaboratoriets skala till den av industriell produktion."

Forskarna hoppas att r2rCLIP-processen kommer att få bred användning av andra forskare och industrin. Utöver det tror DeSimone att 3D-utskrift som ett område snabbt utvecklar tidigare frågor om processen och mot ambitioner om möjligheterna.

"r2rCLIP är en grundläggande teknik", sa DeSimone. "Men jag tror att vi nu går in i en värld fokuserad på själva 3D-produkterna mer än på processen. Dessa processer blir tydligt värdefulla och användbara. Och nu är frågan:Vilka är de högvärdiga applikationerna?"

Forskarna har å sin sida redan experimenterat med att producera både hårda och mjuka partiklar, gjorda av keramik och av hydrogeler. Den första kunde se tillämpningar inom mikroelektroniktillverkning och den senare i läkemedelsleverans i kroppen.

"Det finns ett brett utbud av applikationer, och vi har precis börjat utforska dem", säger Maria Dulay, senior forskare vid DeSimone-labbet och medförfattare till artikeln. "Det är ganska extraordinärt där vi är med den här tekniken."

Mer information: Jason M. Kronenfeld et al, Roll-to-roll, högupplöst 3D-utskrift av formspecifika partiklar, Nature (2024). DOI:10.1038/s41586-024-07061-4

Tillhandahålls av Stanford University