Produktionen av aluminium genererar cirka 180 miljoner ton giftig röd lera varje år. Forskare vid Max-Planck-Institut für Eisenforschung, ett centrum för järnforskning, har nu visat hur grönt stål kan framställas av aluminiumproduktionsavfall på ett relativt enkelt sätt. I en elektrisk ljusbågsugn som liknar de som använts i stålindustrin i årtionden omvandlar de järnoxiden som finns i den röda leran till järn med hjälp av väteplasma.

Med denna process, nästan 700 miljoner ton CO2 -fritt stål skulle kunna produceras från de 4 miljarder ton röd lera som har samlats över hela världen hittills – vilket motsvarar en dryg tredjedel av den årliga stålproduktionen i världen. Som Max Planck-teamet visar skulle processen också vara ekonomiskt lönsam.

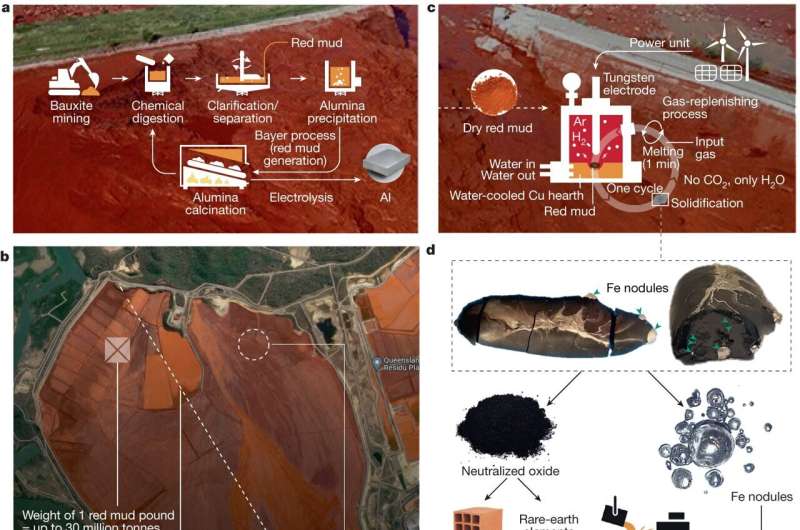

Enligt prognoser kommer efterfrågan på stål och aluminium att öka med upp till 60 % fram till 2050. Ändå har den konventionella produktionen av dessa metaller en betydande inverkan på miljön. Åtta procent av global CO2 utsläppen kommer från stålindustrin, vilket gör den till den sektor med de högsta utsläppen av växthusgaser. Samtidigt producerar aluminiumindustrin cirka 180 miljoner ton röd lera varje år, som är mycket alkalisk och innehåller spår av tungmetaller som krom.

I bland annat Australien, Brasilien och Kina torkas detta avfall i bästa fall och deponeras på gigantiska deponier, vilket leder till höga bearbetningskostnader. När det regnar kraftigt sköljs den röda leran ofta ut från soptippen och när den torkar kan vinden blåsa ut den i miljön som damm.

Dessutom korroderar den mycket alkaliska röda leran deponiernas betongväggar, vilket resulterar i röda leraläckor som redan har utlöst miljökatastrofer vid flera tillfällen, till exempel i Kina 2012 och i Ungern 2010. Dessutom stora mängder rött lera slängs också helt enkelt i naturen.

Potential att spara 1,5 miljarder ton CO2 inom stålindustrin

"Vår process skulle samtidigt kunna lösa avfallsproblemet med aluminiumproduktion och förbättra stålindustrins koldioxidavtryck", säger Matic Jovičevič-Klug, som spelade en nyckelroll i arbetet som vetenskapsman vid Max-Planck-Institut für Eisenforschung. I en studie publicerad i tidskriften Nature , visar teamet hur röd lera kan användas som råvara i stålindustrin. Det beror på att avfallet från aluminiumproduktionen består av upp till 60 % järnoxid.

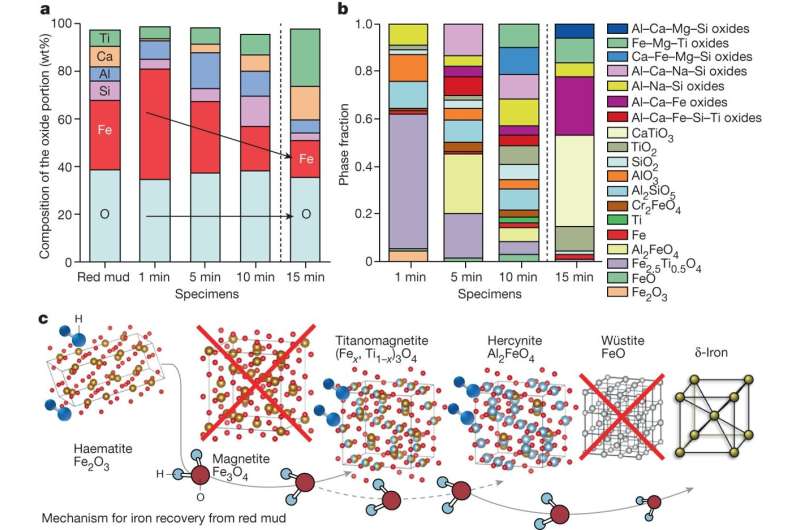

Max Planck-forskarna smälter den röda leran i en ljusbågsugn och reducerar samtidigt den inneslutna järnoxiden till järn med hjälp av en plasma som innehåller 10 % väte. Omvandlingen, som i teknisk jargong kallas plasmareduktion, tar bara tio minuter, under vilken det flytande järnet separeras från de flytande oxiderna och sedan enkelt kan extraheras. Järnet är så rent att det kan bearbetas direkt till stål.

De kvarvarande metalloxiderna är inte längre frätande och stelnar vid kylning till ett glasliknande material som kan användas som fyllnadsmaterial i exempelvis byggbranschen. Andra forskargrupper har producerat järn från röd lera med ett liknande tillvägagångssätt med koks, men detta producerar mycket förorenat järn och stora mängder CO2 . Genom att använda grönt väte som reduktionsmedel undviks dessa växthusgasutsläpp.

"Om grönt väte skulle användas för att producera järn från de 4 miljarder ton röd lera som har genererats i den globala aluminiumproduktionen hittills, skulle stålindustrin kunna spara nästan 1,5 miljarder ton CO2 ," säger Isnaldi Souza Filho, forskningsgruppledare vid Max-Planck-Institut für Eisenforschung.

Tungmetallerna i den röda leran kan också praktiskt taget neutraliseras med hjälp av processen. "Efter reduktion upptäckte vi krom i järnet", säger Jovičevič-Klug. "Andra tunga och ädla metaller kommer sannolikt också att hamna i järnet eller i ett separat område. Det är något vi kommer att undersöka i ytterligare studier. Värdefulla metaller kan sedan separeras och återanvändas."

Dessutom är tungmetaller som finns kvar i metalloxiderna fast bundna i dem och kan inte längre tvättas ut med vatten, vilket kan hända med röd lera.

Att producera järn från röd lera direkt med hjälp av väte gynnar dock inte bara miljön dubbelt; det lönar sig också ekonomiskt, vilket forskargruppen visade i en kostnadsanalys. Med väte och en elmix för ljusbågsugnen från endast delvis förnybara källor är processen värd besväret om den röda leran innehåller 50 % järnoxid eller mer.

Om även kostnaderna för bortskaffandet av den röda leran beaktas räcker endast 35 % järnoxid för att göra processen ekonomisk. Med grönt väte och el, till dagens kostnader – även med hänsyn till kostnaden för att deponera den röda leran – krävs en andel på 30 till 40 % järnoxid för att det resulterande järnet ska vara konkurrenskraftigt på marknaden.

"Detta är försiktiga uppskattningar eftersom kostnaderna för bortskaffandet av den röda leran förmodligen beräknas vara ganska låga", säger Isnaldi Souza Filho. Och det finns en annan fördel ur praktisk synvinkel:ljusbågsugnar används i stor utsträckning inom metallindustrin – även i aluminiumsmältverk – eftersom de används för att smälta ner metallskrot. I många fall skulle därför branschen behöva investera lite för att bli mer hållbar.

"Det var viktigt för oss att även beakta ekonomiska aspekter i vår studie", säger Dierk Raabe, direktör vid Max-Planck-Institut für Eisenforschung. "Nu är det upp till industrin att bestämma om den kommer att använda plasmareduktionen av röd lera till järn."

Mer information: Matic Jovičević-Klug et al, Grönt stål från röd lera genom klimatneutral reduktion av väteplasma, Nature (2024). DOI:10.1038/s41586-023-06901-z

Journalinformation: Natur

Tillhandahålls av Max Planck Society