Sandia National Laboratories projektledare och maskiningenjör Ted Winrow med teleskopet som han och hans team byggde med hjälp av avancerad tillverkningsteknik. Upphovsman:Randy Montoya

Ett Sandia National Laboratories -team byggde ett teleskop för att demonstrera hur man designar för additiv tillverkning, välkänt som 3D-utskrift, att dra nytta av teknikens styrkor och svagheter.

Sandias treåriga Laboratory Directed Research and Development-projekt visade att det var möjligt att använda additiv tillverkning som ett helt nytt designverktyg, mycket annorlunda än standardtekniken för att gå från handritning till datorassisterad design till bearbetning av delar, sa Ted Winrow, en maskiningenjör som ledde projektet.

Istället för att koncentrera oss på att skriva ut precisionsdelar, projektet fokuserade på hur man lägger mindre exakta 3D-tryckta delar tillsammans med exakta verktyg, dra nytta av den snabba prototypen, design och tillverkning möjlig med additiv tillverkning.

"Det är nyansen som verkar gå vilse, att du måste designa annorlunda, "Sa Winrow." Det går inte att ansluta till en vanlig designprocess. "

Teamet skapade en lättare vikt, billigare markbaserat teleskop på ungefär en tredjedel av tiden för ett traditionellt tillverkat teleskop för ungefär en femtedel av kostnaden, han sa. De använde 3D-tryckta komponenter, modulär design och, för teleskopets optiska design, bildkorrigeringsalgoritmer som också hjälpte till att spara pengar.

Tekniken flyttar pengar från återkommande kostnader, "där varje del måste vara exakt, till engångskostnader, där du bara köper en uppsättning verktyg som du kan använda i kanske 10 år, "Sa Winrow." Så när du gör produktionskörningar får du kostnadsbesparingar. Du har tidsbesparingar eftersom du inte väntar på att varje del ska göras "genom bearbetning.

Exakta toleranser kontra exakt montering

Det finns två sätt att närma sig att bygga någon precisionsstruktur:gör varje bit till exakta toleranser så montering är enkel, eller gör grovare bitar och använd en mycket exakt monteringsprocess som kompenserar för brister i dimensioner.

Bearbetning skapar delar med extremt exakta dimensioner, men det går inte att göra billigt, eller i vissa fall, göra alls, de konstiga 3D-tryckta mönster som kan ha fördelar i funktion och vikt. Additiv tillverkning utgör materialet - polymer, keramik eller metall - samtidigt skapar det en del. Forskning pågår om hur det påverkar materialegenskaperna och om förändringar i egenskaper spelar roll för en viss användning.

Design, dock, är en separat fråga.

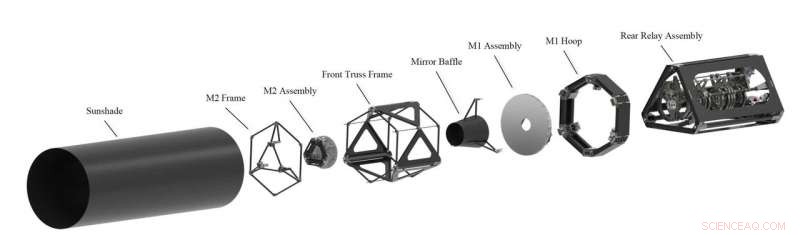

Utökad detaljvy av teleskopet skapat av ett Sandia National Laboratories -team med hjälp av additiva tillverkningstekniker. Upphovsman:Sandia National Laboratories

"Kan vi designa ett system som inte bryr sig om ditt material inte är så bra som du förväntat dig? Sa Winrow. "Om du gör dig okänslig för saker som tillsatsen inte är särskilt bra på, du utnyttjar alla dess goda saker. "

Till exempel, en standardkamera har en avsats, vilket måste vara mycket exakt eftersom positionen för den avsatsen definierar exakt var en lins sitter. Sandias projekt, arbetar med linser för teleskopet, skapade en rak cylinder utan avsatser. Istället, "Vi håller linsen i en mycket exakt position med mycket exakt verktyg. Vi håller linsen på rätt plats och injicerar sedan epoxi runt det och låser det på plats, "Winrow sa." Vi kan göra delar som är mindre exakta vad gäller dimensioner på grund av epoxin i processen. Det är verktyget som är exakt. "

Sandia ansökte om patent på en monolitisk, titanböjning som ingår i teleskopets spegelfäste. En böjning avser ett brett spektrum av element som används som skarvar mellan styva kroppar. Den gemensamma rörelsen, antingen linjär eller roterande, produceras genom att böja elementet. Att montera metall hårt på glas fungerar inte eftersom de två materialen expanderar och drar ihop sig i olika takt när temperaturen ändras, och glaset kan deformeras eller till och med spricka.

En böjning fungerar som en fjäder, även om det inte ser ut som en spiralfjäder. Sandias design är ungefär cylindrisk, cirka 2 tum lång och 3/4 tum i diameter, med mycket tunna böjblad. Tre böjfästen fästs på speglarna med epoxi, lindrar expansion och kontraktionsspänning där speglar fäster vid en kolfiberstam.

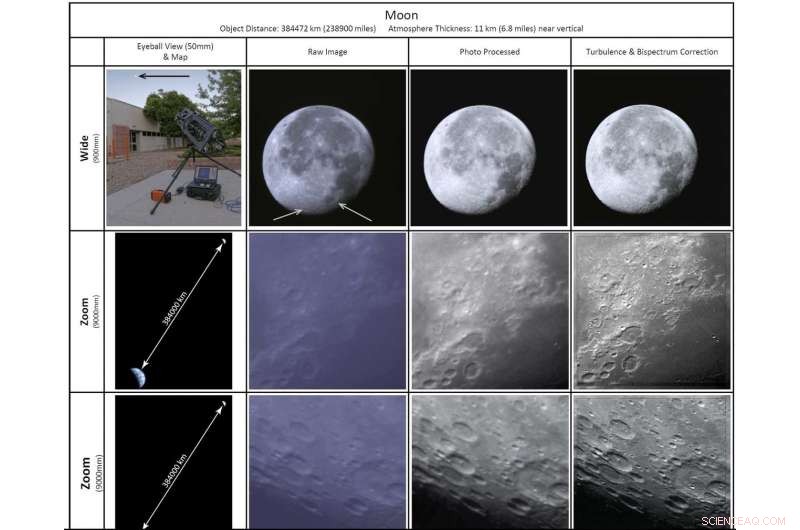

Programkorrigering resulterar i en tydlig, skarp bild från originalet taget med ett teleskop skapat av ett Sandia National Laboratories -team med hjälp av additiva tillverkningstekniker. Upphovsman:Sandia National Laboratories

Sandia söker patent på bit som designats under projektet

Det precisionsmekaniska designteamet arbetade med projektet med Sandia optiska designer Jeff Hunt och algoritmförfattare Dennis Lee och Eric Shields. Winrow sa att linsdesignen skapar en rå bild med snedvridningar och andra fel. Programvarealgoritmerna korrigerar vissa typer av fel bättre än andra, så fel i linsdesignen är den typ algoritmerna är bra på att korrigera, han sa.

"Tanken var att du kunde ha mindre exakt optik och korrigera det med programvara, i huvudsak efter det. I likhet med hur vi konstruerade den mekaniska hårdvaran för att vara okänslig för additiva tillverkningsbrister och dra fördel av dess fördelar, Jeff optimerade systemets optik så att mjukvaran behöll de bildegenskaper som algoritmerna inte kunde ha gjort ett lika bra jobb att korrigera, "Sa Winrow." Du kan få samma prestanda som du kan ha om du spenderade tre gånger så mycket pengar på bättre optik. "

Projektet har avslutats, men Sandia strukturella konstruktörer använder nu information från det, han sa.

"Det var vad projektet tittade på, hur dessa sätt kan göra det snabbare och billigare och lika bra, "Winrow sa." Om du pratar om saker du kan ge upp, saker du kan kompensera för i efterhand, det öppnar upp världar på designsidan. "